Al elegir una temperatura de operación para el Prensado Isostático en Caliente (WIP), debe considerar la interacción entre las propiedades de su material, las limitaciones de su equipo y sus capacidades de control de proceso. Los factores principales incluyen la temperatura requerida para la densificación del material, la temperatura máxima de su prensa (que difiere para sistemas líquidos frente a gaseosos) y la necesidad de una estricta uniformidad de temperatura para garantizar la calidad de la pieza.

El objetivo no es simplemente usar la temperatura más alta posible. En cambio, la temperatura óptima es un punto cuidadosamente seleccionado que maximiza la densificación del polvo mientras se mantiene dentro de las limitaciones prácticas y económicas de su proceso de fabricación específico.

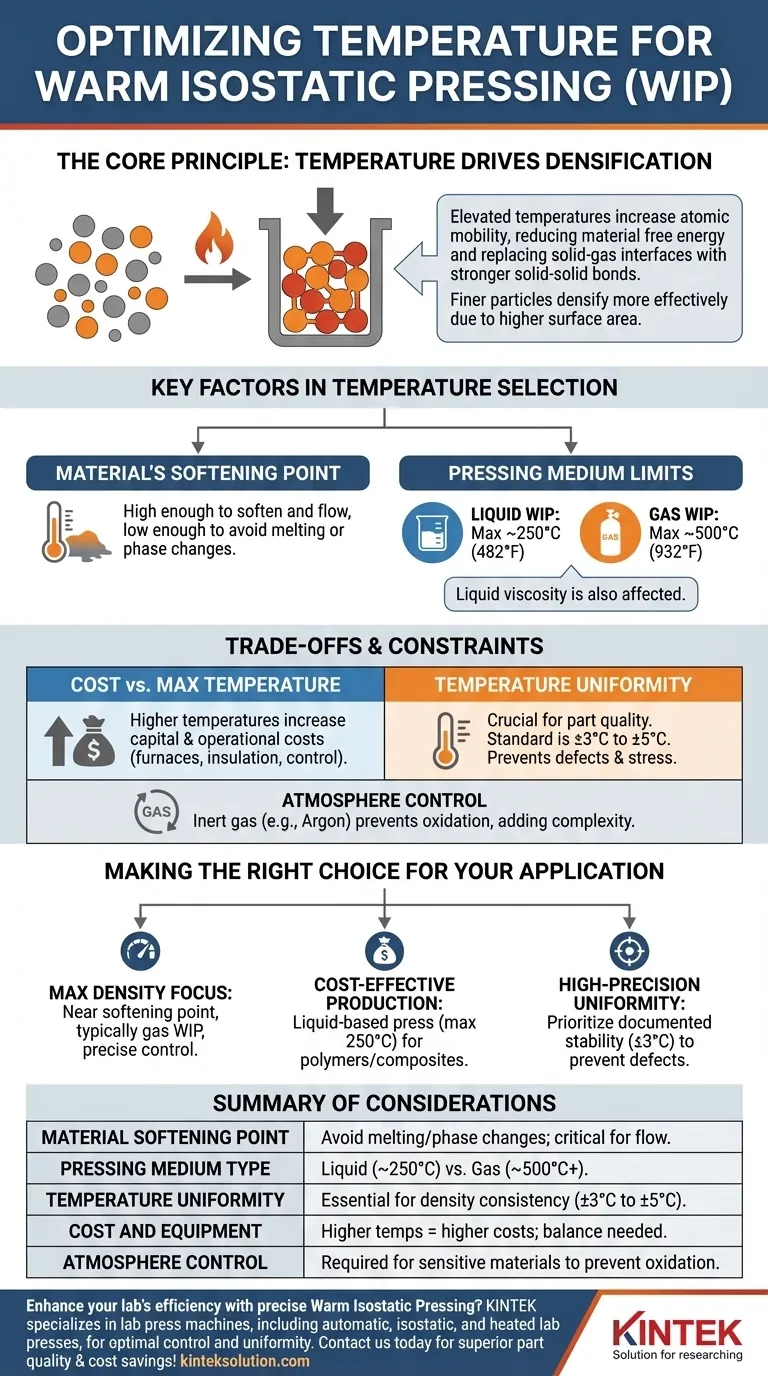

El Principio Central: Cómo la Temperatura Impulsa la Densificación

El Prensado Isostático en Caliente aprovecha tanto el calor como la presión para transformar el polvo suelto en un componente sólido y denso. Comprender el papel de la temperatura es fundamental para controlar el proceso.

Reducción de la Energía Libre del Material

A temperaturas elevadas, los átomos dentro de las partículas de polvo tienen más energía y pueden moverse más libremente. Esta movilidad atómica permite que las partículas se unan de manera más efectiva bajo presión.

Este proceso reduce el área superficial total de los granos de polvo individuales, reemplazando las interfaces sólido-gas de alta energía con interfaces sólido-sólido de menor energía. El resultado es una pieza final más fuerte y densa.

La Influencia del Tamaño de Partícula

El efecto de la temperatura es más pronunciado para los materiales en polvo más finos. Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor, lo que significa que poseen una mayor energía superficial inicial y un impulso termodinámico más fuerte para densificarse cuando se calientan.

Factores Clave en la Selección de Temperatura

Elegir la temperatura correcta requiere equilibrar los requisitos físicos ideales de su material con las limitaciones del mundo real de su equipo.

El Punto de Ablandamiento de Su Material

El factor más crítico es el comportamiento de su material en polvo específico. La temperatura WIP debe ser lo suficientemente alta como para ablandar el material, haciéndolo maleable y promoviendo el flujo plástico bajo presión, pero lo suficientemente baja como para evitar la fusión o cambios de fase no deseados.

El Tipo de Medio de Prensado (Líquido frente a Gas)

El medio utilizado para transmitir la presión, ya sea un líquido especializado o un gas inerte, impone un límite estricto a su temperatura máxima de operación. Este es a menudo el primer punto de decisión.

- Las Prensas WIP Líquidas típicamente usan fluidos a base de aceite o agua y están limitadas a temperaturas de alrededor de 250 °C (482 °F).

- Las Prensas WIP a Gas usan gases inertes como argón y pueden alcanzar temperaturas mucho más altas, a menudo hasta 500 °C (932 °F) o más.

Viscosidad del Medio de Prensado

Para los sistemas basados en líquidos, la temperatura afecta directamente la viscosidad del fluido. La temperatura debe controlarse para garantizar que el líquido tenga la viscosidad correcta para fluir uniformemente y transmitir la presión de manera uniforme durante todo el ciclo de prensado.

Comprender las Compensaciones y Restricciones

Seleccionar una temperatura es un ejercicio en la gestión de prioridades contrapuestas. Las temperaturas más altas pueden mejorar la densidad, pero introducen importantes desafíos de costo y control.

Costo frente a Temperatura Máxima

Aspirar a temperaturas más altas aumenta directamente tanto los costos de capital como los operativos. Los hornos capaces de temperaturas más altas requieren elementos calefactores más avanzados, aislamiento superior y sistemas de control más sofisticados, todos los cuales son más caros.

La Necesidad Crítica de Uniformidad de Temperatura

Una temperatura estable y uniforme en toda la pieza no es negociable. Los estándares comunes de la industria para la uniformidad son ±3 °C a ±5 °C.

Una mala uniformidad conduce a variaciones de densidad dentro del componente. Estas variaciones pueden crear tensiones internas, causar deformación y, en última instancia, comprometer la integridad mecánica de la pieza final.

Requisitos de Control de Atmósfera

Muchos materiales en polvo, especialmente los metales, son altamente susceptibles a la oxidación a temperaturas elevadas. Para evitar esto, el proceso puede requerir una atmósfera inerte controlada (como gas argón). Esto agrega otra capa de complejidad y costo a la operación.

Tomar la Decisión Correcta para su Aplicación

Su temperatura óptima está determinada por su objetivo principal. Utilice estas pautas para guiar su proceso de toma de decisiones.

- Si su enfoque principal es lograr la máxima densidad en materiales de alto rendimiento: Es probable que necesite operar cerca del punto de ablandamiento del material, lo que puede requerir un sistema WIP basado en gas con control preciso de la atmósfera.

- Si su enfoque principal es la producción rentable de polímeros o compuestos de menor temperatura: Una prensa basada en líquido es a menudo la opción más económica, pero debe trabajar dentro de su techo de temperatura inherente de aproximadamente 250 °C.

- Si su enfoque principal es la fabricación de componentes de alta precisión y uniformidad: Priorice un sistema con una excelente uniformidad de temperatura documentada (±3 °C o mejor), ya que este es el factor más crítico para prevenir tensiones internas y defectos.

En última instancia, la temperatura correcta no es la más alta posible, sino la más estable y apropiada que transforma su polvo en un componente totalmente denso y confiable.

Tabla Resumen:

| Factor | Descripción | Consideraciones Clave |

|---|---|---|

| Punto de Ablandamiento del Material | Temperatura para hacer que el material sea maleable para la densificación | Debe evitarse la fusión o los cambios de fase; crítico para el comportamiento del material |

| Tipo de Medio de Prensado | Sistemas líquidos (aceite/agua) o gaseosos (argón) | WIP Líquido: máx. ~250°C; WIP a Gas: máx. ~500°C o superior |

| Uniformidad de Temperatura | Estabilidad en toda la pieza durante el prensado | Esencial para la consistencia de la densidad; estándar de la industria ±3°C a ±5°C |

| Costo y Equipo | Gastos de capital y operativos | Las temperaturas más altas aumentan los costos; equilibrar con las necesidades del proceso |

| Control de Atmósfera | Uso de gases inertes para prevenir la oxidación | Requerido para materiales sensibles; añade complejidad y costo |

¿Listo para mejorar la eficiencia de su laboratorio con un Prensado Isostático en Caliente preciso? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades específicas de densificación de materiales. Nuestro equipo garantiza un control y una uniformidad de temperatura óptimos, ayudándole a lograr una calidad de pieza superior y ahorros de costos. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica

- ¿Cuál es el papel de una prensa hidráulica térmica en la prueba de materiales? Desbloquee datos superiores para investigación y control de calidad