En resumen, las pastillas de freno y los embragues sinterizados prensados en caliente directo se utilizan en industrias donde el rendimiento, la fiabilidad y la resistencia al calor son absolutamente críticos. Esto incluye trenes de alta velocidad, camiones pesados, motocicletas de alto rendimiento, maquinaria agrícola, sistemas de energía eólica y embarcaciones comerciales.

La decisión de utilizar componentes sinterizados prensados en caliente directo es una compensación directa de rendimiento sobre el coste. Estas industrias eligen esta tecnología porque los materiales de fricción estándar fallarían bajo el calor extremo, la presión y las exigencias operativas a las que se enfrentan.

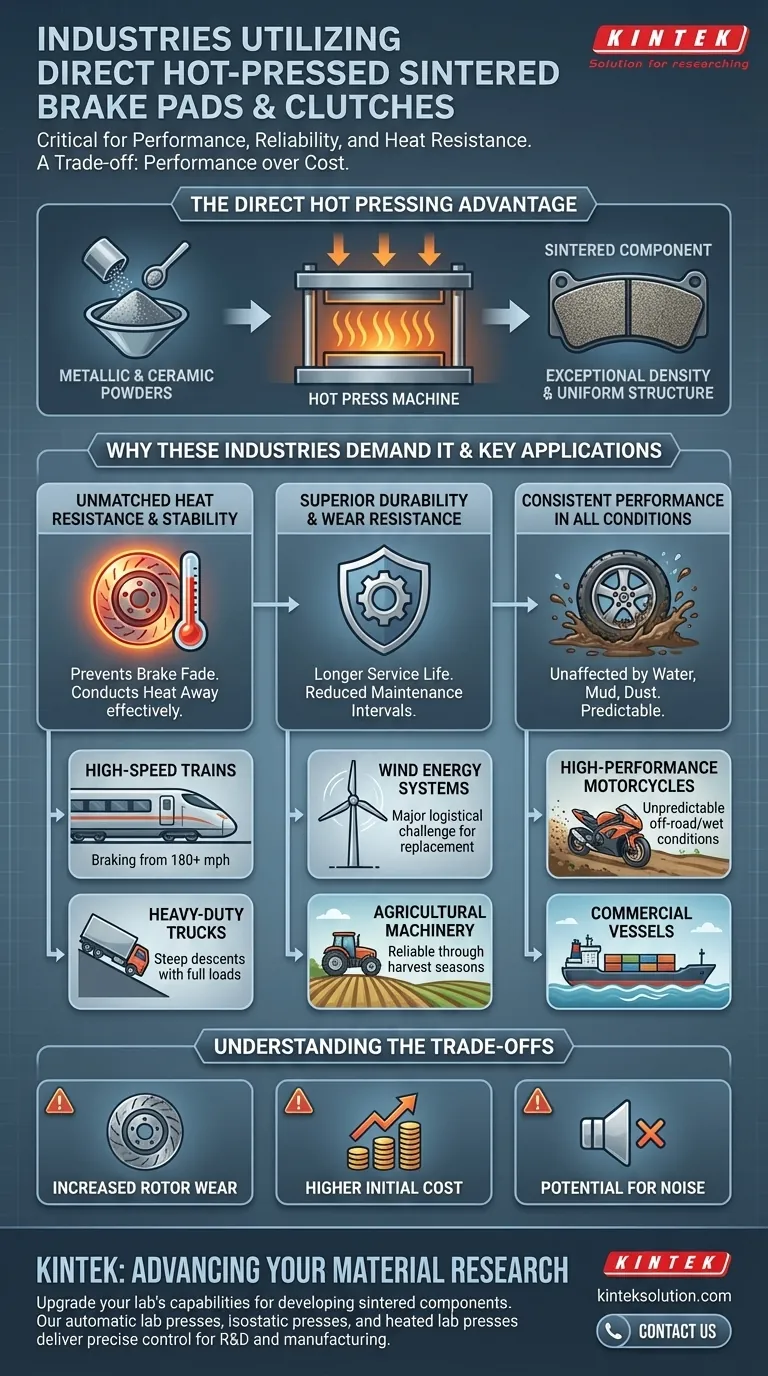

Por qué estas industrias exigen componentes sinterizados

Para entender el "porqué", primero necesitamos comprender el proceso de fabricación. La sinterización implica fusionar polvos metálicos y cerámicos bajo un inmenso calor y presión, sin fundirlos por completo.

El prensado en caliente directo lleva esto un paso más allá al combinar la compactación y el calentamiento en un único paso eficiente. Esto crea un material de fricción con una densidad y estructura uniforme excepcionales.

Resistencia al calor y estabilidad inigualables

Los componentes sinterizados destacan en el manejo de temperaturas extremas. La matriz metálica es muy eficaz para conducir el calor lejos de la superficie de fricción, evitando un fenómeno conocido como desvanecimiento de los frenos.

Esto es innegociable para un tren de alta velocidad que frena desde más de 300 km/h (180 mph) o un camión pesado que desciende un paso de montaña empinado con una carga completa. Los frenos deben funcionar tan eficazmente en la décima parada como lo hicieron en la primera.

Durabilidad superior y resistencia al desgaste

La estructura densa y adherida de los materiales sinterizados los hace increíblemente duraderos y resistentes al desgaste. Esto se traduce directamente en una vida útil más larga y en intervalos de mantenimiento reducidos.

Para aplicaciones industriales como las turbinas eólicas, donde reemplazar una pinza de freno es un gran desafío logístico, o para tractores agrícolas que deben operar de forma fiable durante una temporada de cosecha, esta longevidad es una ventaja económica enorme.

Rendimiento constante en todas las condiciones

A diferencia de las pastillas orgánicas más blandas, los materiales de fricción sinterizados se ven menos afectados por factores ambientales como el agua, el barro o el polvo.

Esto proporciona una potencia de frenado consistente y predecible para vehículos como motocicletas, ATV y bicicletas de montaña, donde la seguridad del conductor depende de un frenado fiable en condiciones impredecibles fuera de la carretera o en mojado. El mismo principio se aplica a los embragues en embarcaciones comerciales expuestas a aire húmedo y salino.

Comprendiendo las compensaciones

Si bien los beneficios de rendimiento son claros, los componentes sinterizados prensados en caliente directo no son la opción predeterminada para todas las aplicaciones. Sus ventajas conllevan compensaciones específicas.

Mayor desgaste del rotor

La misma dureza que proporciona una durabilidad excepcional también puede causar un desgaste más rápido en el propio disco de freno o volante de embrague. Este es un costo calculado para lograr un rendimiento superior y se tiene en cuenta en los programas de mantenimiento de los sistemas de alto rendimiento.

Mayor coste inicial

El sofisticado proceso de fabricación y las materias primas involucradas hacen que los componentes sinterizados sean significativamente más caros que las pastillas orgánicas o semimetálicas convencionales. Su uso solo se justifica cuando las demandas operativas hacen que las alternativas más baratas sean inseguras o poco fiables.

Posibilidad de ruido

Bajo ciertas condiciones, la dureza y la composición del material de las pastillas sinterizadas pueden provocar un ruido de frenado más audible (chirrido o rechinamiento) en comparación con las pastillas orgánicas más blandas. Para una moto de carreras esto es irrelevante, pero es una consideración en otros contextos.

Tomar la decisión correcta para su aplicación

La elección del material de fricción siempre viene dictada por los requisitos operativos del sistema.

- Si su objetivo principal es el rendimiento extremo y la seguridad: Los componentes sinterizados son la elección definitiva para aplicaciones como trenes de alta velocidad, transporte comercial pesado y deportes de motor de alto rendimiento.

- Si su objetivo principal es la fiabilidad y la minimización del tiempo de inactividad: La larga vida útil de las piezas sinterizadas las hace ideales para maquinaria industrial y agrícola donde el mantenimiento es costoso y difícil.

- Si su objetivo principal es la eficiencia de costes para uso ligero: Las pastillas orgánicas o semimetálicas estándar ofrecen un mejor equilibrio entre coste y rendimiento para los automóviles de pasajeros típicos y aplicaciones menos exigentes.

En última instancia, seleccionar la tecnología de fricción adecuada consiste en hacer coincidir las capacidades del material con las exigencias específicas del trabajo.

Tabla resumen:

| Industria | Beneficios clave |

|---|---|

| Trenes de alta velocidad | Excepcional resistencia al calor y estabilidad para el frenado a altas velocidades |

| Camiones pesados | Durabilidad y resistencia al desgaste superiores para descensos pronunciados con cargas pesadas |

| Motocicletas de alto rendimiento | Rendimiento constante en condiciones húmedas, fangosas o polvorientas |

| Maquinaria agrícola | Larga vida útil para reducir el mantenimiento y el tiempo de inactividad |

| Sistemas de energía eólica | Fiabilidad en entornos desafiantes con mínimas necesidades de mantenimiento |

| Embarcaciones comerciales | Resistencia a la humedad y al aire salino para un funcionamiento fiable |

¡Mejore las capacidades de su laboratorio con las avanzadas prensas de laboratorio de KINTEK! Ya sea que esté desarrollando componentes sinterizados para industrias de alto rendimiento o realizando investigaciones, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas ofrecen un control y una eficiencia precisos. Los clientes objetivo en I+D y fabricación pueden lograr resultados superiores con nuestro equipo fiable. Contáctenos hoy para analizar cómo KINTEK puede satisfacer las necesidades de su laboratorio y mejorar sus proyectos.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Molde especial para prensa térmica de laboratorio

La gente también pregunta

- ¿Por qué una prensa hidráulica calentada es esencial para el Proceso de Sinterización en Frío (CSP)? Sincroniza la presión y el calor para la densificación a baja temperatura

- ¿Cómo afecta el uso de una prensa hidráulica en caliente a diferentes temperaturas a la microestructura final de una película de PVDF? Lograr porosidad o densidad perfectas

- ¿Cómo se aplican las prensas hidráulicas térmicas en los sectores de la electrónica y la energía?Desbloquear la fabricación de precisión de componentes de alta tecnología

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios

- ¿Por qué es fundamental una prensa térmica hidráulica en la investigación y la industria? Desbloquee la precisión para resultados superiores