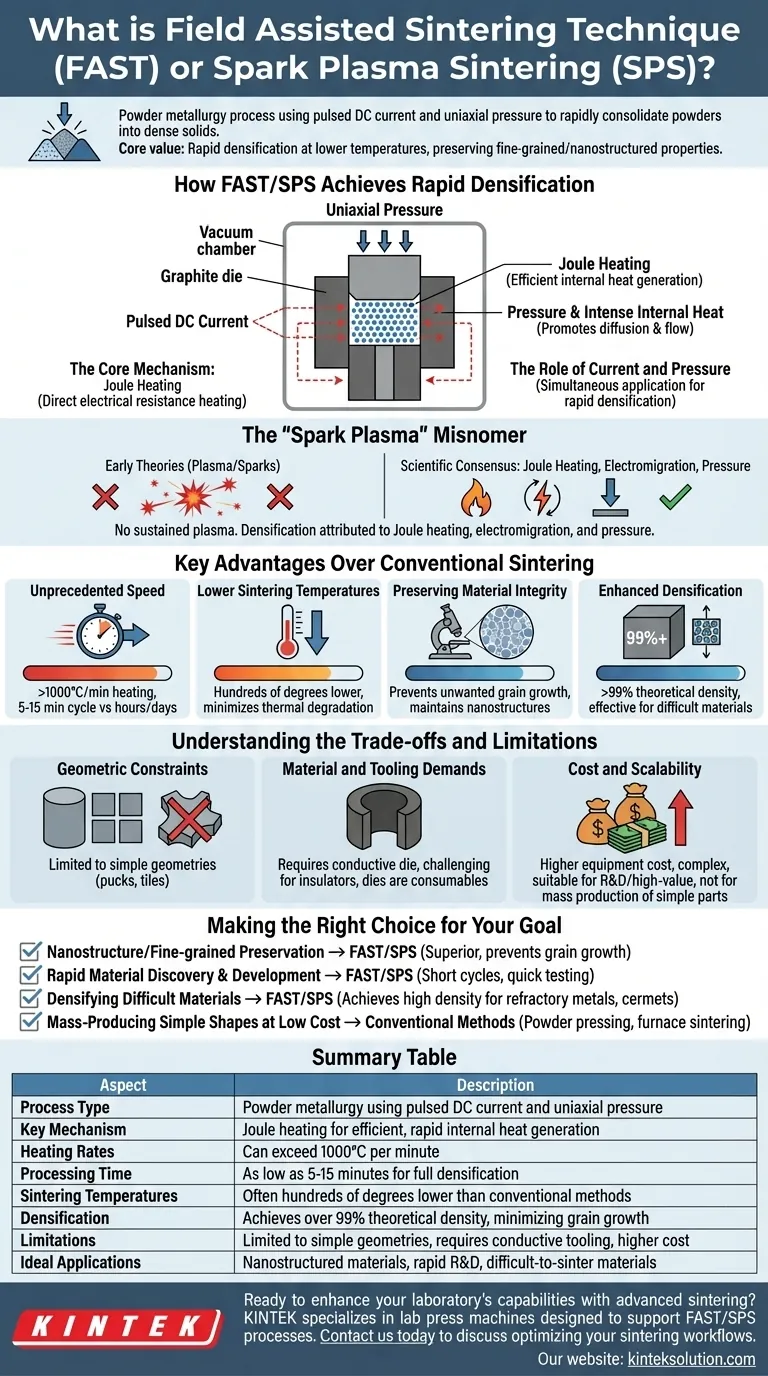

En la ciencia de materiales, la Técnica de Sinterización Asistida por Campo (FAST), también conocida comúnmente como Sinterización por Plasma de Chispa (SPS), es un proceso de pulvimetalurgia que utiliza una corriente eléctrica directa pulsada y presión uniaxial para consolidar polvos en un sólido denso. A diferencia de los hornos convencionales que calientan los materiales lentamente de afuera hacia adentro, FAST/SPS pasa la corriente directamente a través de las herramientas y, a menudo, del propio polvo, lo que permite tasas de calentamiento extremadamente altas y tiempos de procesamiento significativamente más cortos.

El valor central de FAST/SPS es su capacidad para densificar rápidamente materiales a temperaturas generales más bajas que los métodos convencionales. Esta combinación única de velocidad y eficiencia minimiza el crecimiento de grano no deseado, preservando las propiedades de grano fino o nanoestructuradas esenciales para los materiales de alto rendimiento.

Cómo FAST/SPS logra una densificación rápida

La sinterización convencional puede llevar muchas horas en un horno. FAST/SPS completa el mismo proceso en minutos al cambiar fundamentalmente la forma en que se suministra calor al material.

El mecanismo central: calentamiento Joule

El principal impulsor detrás de FAST/SPS es el calentamiento Joule. Se pulsa una corriente continua de alto amperaje y bajo voltaje a través de la matriz de grafito eléctricamente conductora y, en muchos casos, de la propia muestra de polvo.

Este calentamiento por resistencia eléctrica directa es increíblemente eficiente y uniforme, generando calor precisamente donde se necesita para la consolidación. Esto elimina la lenta transferencia térmica requerida por los hornos tradicionales.

El papel de la corriente y la presión

El polvo se carga en una matriz de grafito, que luego se coloca dentro de una cámara de vacío y se somete a presión mecánica de una prensa uniaxial.

La aplicación simultánea de presión y calor interno intenso promueve la difusión y el flujo plástico de las partículas de material, cerrando rápidamente los huecos (porosidad) entre ellas para formar una pieza densa y sólida.

El término erróneo "Plasma de chispa"

El nombre "Sinterización por Plasma de Chispa" es un término histórico que ahora se considera algo engañoso. Si bien las primeras teorías sugerían que se formaban plasma o chispas entre las partículas de polvo, el consenso científico es que para la mayoría de los materiales no se genera un plasma sostenido.

La densificación se atribuye abrumadoramente a los efectos del calentamiento Joule, la electromigración y la presión, no a un campo de plasma. Por esta razón, el término más descriptivo "Técnica de Sinterización Asistida por Campo" (FAST) a menudo se prefiere en los círculos académicos y técnicos.

Ventajas clave sobre la sinterización convencional

El mecanismo único de FAST/SPS proporciona varias ventajas críticas sobre métodos como el prensado en caliente o la sinterización sin presión.

Velocidad sin precedentes

Las tasas de calentamiento pueden superar los 1000°C por minuto, y un ciclo de densificación completo puede finalizar en tan solo 5 a 15 minutos. Esta es una reducción drástica de las muchas horas o incluso días que requieren los ciclos de horno convencionales.

Temperaturas de sinterización más bajas

Debido a que el calentamiento es tan rápido y eficiente, el material no necesita mantenerse a la temperatura máxima durante mucho tiempo. Esto a menudo permite una densificación exitosa a temperaturas cientos de grados más bajas que los métodos convencionales.

Preservación de la integridad del material

La combinación de temperaturas más bajas y tiempos de procesamiento más cortos es crucial para los materiales avanzados. Minimiza la degradación térmica y previene el crecimiento de grano no deseado, lo cual es vital para mantener las propiedades mecánicas superiores de los metales y cerámicas nanocristalinos.

Densificación mejorada

El efecto sinérgico del calor, la presión y el campo eléctrico es altamente efectivo para eliminar la porosidad. A menudo es posible lograr densidades superiores al 99% del máximo teórico, incluso con materiales que son notoriamente difíciles de sinterizar.

Comprensión de las compensaciones y limitaciones

Si bien es potente, FAST/SPS no es una solución universal. Su naturaleza específica introduce ciertas limitaciones que deben considerarse.

Restricciones geométricas

El proceso está limitado a las geometrías simples que se pueden producir en una matriz rígida, típicamente discos cilíndricos o losetas cuadradas. No es adecuado para producir las piezas complejas y casi de forma neta posibles con técnicas como el moldeo por inyección de metal o la fabricación aditiva.

Demandas de material y herramientas

La configuración estándar se basa en una matriz de grafito eléctricamente conductora. La sinterización de cerámicas altamente aislantes puede ser un desafío, aunque se puede lograr con herramientas especializadas y modificaciones del proceso. Las matrices también son consumibles con una vida útil limitada.

Costo y escalabilidad

El equipo FAST/SPS es significativamente más caro y complejo que un horno estándar de alta temperatura. Si bien es ideal para investigación, desarrollo y la producción de componentes de alto valor, puede que no sea rentable para la producción en masa de piezas simples.

Tomar la decisión correcta para su objetivo

Decidir si usar FAST/SPS depende completamente de su material y objetivos de rendimiento.

- Si su enfoque principal es preservar la nanoestructura o microestructuras de grano fino: FAST/SPS es la opción superior, ya que su velocidad evita el crecimiento de grano que debilita los materiales.

- Si su enfoque principal es el descubrimiento y desarrollo rápido de materiales: Los cortos tiempos de ciclo de FAST/SPS le permiten producir y probar rápidamente numerosas aleaciones y compuestos novedosos.

- Si su enfoque principal es la densificación de materiales difíciles: Para metales refractarios, cermets o ciertas cerámicas que resisten la sinterización convencional, FAST/SPS proporciona un camino potente para lograr alta densidad.

- Si su enfoque principal es la producción en masa de formas complejas a bajo costo: Los métodos tradicionales como el prensado de polvo y la sinterización en horno o el moldeo por inyección de metal son probablemente más apropiados.

Al comprender sus principios y limitaciones, puede aprovechar FAST/SPS como una herramienta poderosa para diseñar una nueva generación de materiales avanzados.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de proceso | Pulvimetalurgia que utiliza corriente continua pulsada y presión uniaxial |

| Mecanismo clave | Calentamiento Joule para una generación de calor interna eficiente y rápida |

| Tasas de calentamiento | Pueden superar los 1000°C por minuto |

| Tiempo de procesamiento | Tan solo 5-15 minutos para una densificación completa |

| Temperaturas de sinterización | A menudo cientos de grados más bajas que los métodos convencionales |

| Densificación | Logra más del 99% de la densidad teórica, minimizando el crecimiento de grano |

| Limitaciones | Limitado a geometrías simples, requiere herramientas conductoras, mayor costo |

| Aplicaciones ideales | Materiales nanoestructurados, I+D rápido, materiales difíciles de sinterizar |

¿Listo para mejorar las capacidades de su laboratorio con sinterización avanzada? KINTEK se especializa en prensas de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para apoyar los procesos FAST/SPS para una consolidación rápida y de alta densidad de materiales. Ya sea que esté desarrollando nuevas aleaciones, preservando nanoestructuras o abordando materiales desafiantes, nuestro equipo ofrece precisión, eficiencia y confiabilidad adaptadas a sus necesidades de investigación y producción. Contáctenos hoy para discutir cómo podemos optimizar sus flujos de trabajo de sinterización y acelerar sus innovaciones en materiales.

Guía Visual

Productos relacionados

- Molde de prensa poligonal de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica calentada automática dividida con placas calentadas

La gente también pregunta

- ¿Por qué es fundamental la selección de moldes de alta dureza? Garantice la precisión en los pellets de marcos orgánicos de cationes radicales

- ¿Por qué usar moldes de alta precisión en la compactación de polvos a alta velocidad? Optimice la densidad con herramientas precisas

- ¿Por qué se entierra la pastilla de LLTO en polvo durante el sinterizado? Evitar la pérdida de litio para una conductividad iónica óptima

- ¿Cómo afectan los moldes de precisión de alta dureza a las pruebas eléctricas de nanopartículas de NiO? Garantizar una geometría de material precisa

- ¿Por qué utilizar moldes metálicos estandarizados y herramientas de compactación para ladrillos no cocidos? Desbloquee la máxima integridad estructural