En términos sencillos, el prensado isostático es una técnica de fabricación que utiliza un fluido o gas para aplicar una presión uniforme e igual a un material en polvo desde todas las direcciones. Este proceso crea componentes con una densidad y resistencia excepcionalmente consistentes. Los dos tipos principales son el Prensado Isostático en Frío (CIP), que se realiza a temperatura ambiente, y el Prensado Isostático en Caliente (HIP), que aplica simultáneamente presión extrema y alta temperatura.

El principio fundamental a comprender es que "isostático" significa presión igual desde todos los lados. A diferencia del prensado convencional que aplica fuerza desde una o dos direcciones, esta presión uniforme minimiza las tensiones internas y los huecos, lo que resulta en un producto final superior y altamente denso.

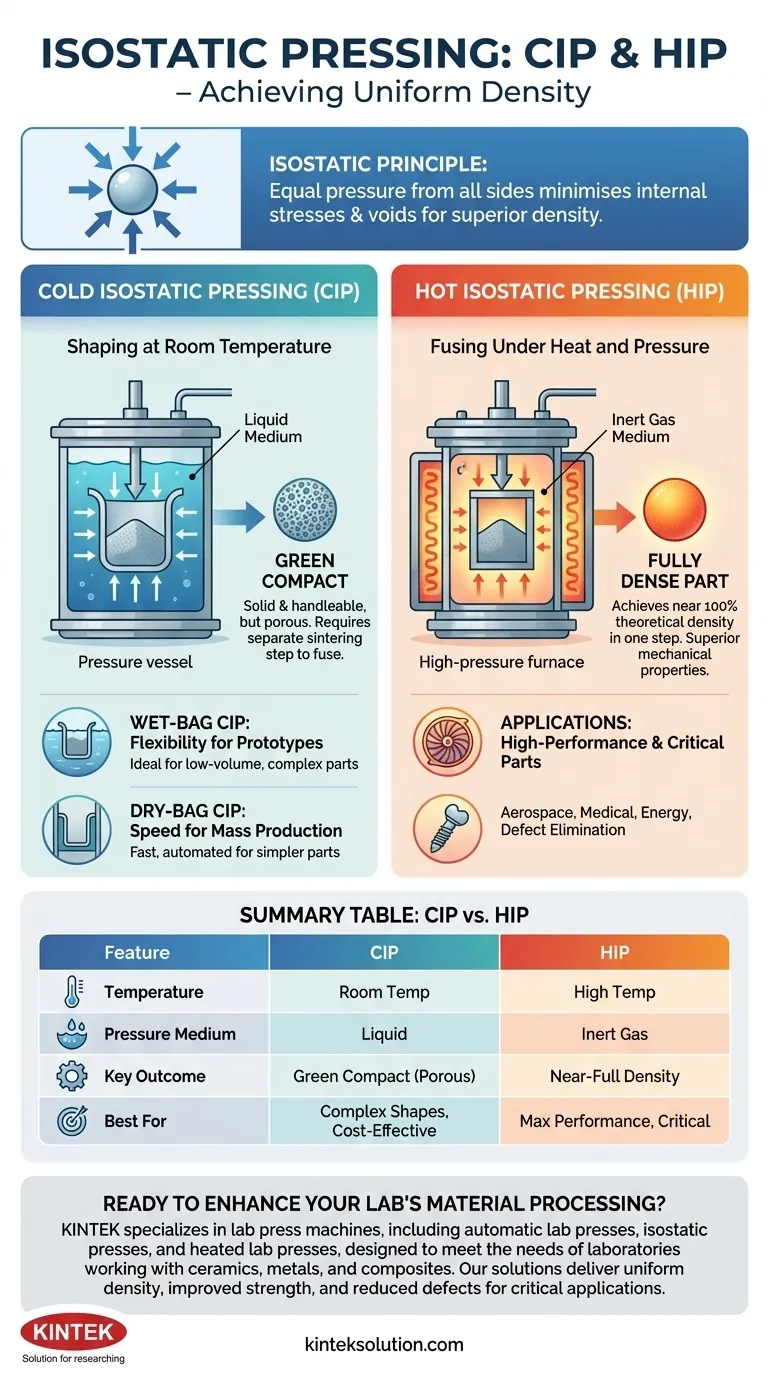

El Principio Fundamental: ¿Qué es el Prensado Isostático?

El Concepto de Presión "Isostática"

El prensado isostático funciona colocando un molde flexible lleno de polvo en un recipiente de alta presión. Luego, el recipiente se llena con un medio transmisor de presión, típicamente un líquido (para CIP) o un gas inerte como el argón (para HIP).

Cuando el recipiente se presuriza, este medio transmite la fuerza por igual a cada superficie del molde. Esto es fundamentalmente diferente del prensado uniaxial (como un pistón en un cilindro), que comprime el polvo en una sola dirección y puede crear variaciones de densidad.

El Proceso Central

El proceso sigue algunos pasos clave:

- Un material en polvo (cerámico, metálico o compuesto) se carga en un molde flexible y sellado.

- El molde se coloca dentro de un recipiente de presión.

- El recipiente se presuriza, compactando el polvo en una forma sólida.

- Se libera la presión y se retira la pieza compactada.

El Objetivo Principal: Densidad Uniforme

La ventaja final de este método es la creación de una pieza con una densidad altamente uniforme. Esta homogeneidad mejora las propiedades mecánicas como la resistencia y la resistencia a la fatiga, y reduce la posibilidad de defectos o puntos débiles dentro del material.

Las Dos Grandes Categorías: Prensado en Frío vs. en Caliente

La distinción principal en el prensado isostático es la aplicación de temperatura. Esta elección dicta el estado de la pieza final y su uso previsto.

Prensado Isostático en Frío (CIP): Conformado a Temperatura Ambiente

El CIP utiliza un medio líquido, como agua o aceite, para compactar el polvo a temperatura ambiente. El resultado es una pieza conocida como "compacto en verde".

Esta pieza en verde es sólida y lo suficientemente fuerte como para ser manipulada y mecanizada, pero aún es porosa y no ha alcanzado su densidad final. Requiere un proceso de horno posterior, como la sinterización, para fusionar las partículas y lograr la resistencia total.

Prensado Isostático en Caliente (HIP): Fusión Bajo Calor y Presión

El HIP combina una presión inmensa con temperaturas lo suficientemente altas como para causar la sinterización. Típicamente utiliza un gas inerte de alta presión (como el argón) para evitar reacciones químicas con el material.

Este proceso consolida y sinteriza el polvo en un solo paso, produciendo un componente que está en o cerca del 100% de su densidad teórica. El HIP no solo se utiliza para polvos, sino que también puede eliminar la porosidad interna y los defectos en piezas fundidas o piezas metálicas impresas en 3D.

Una Nota sobre el Prensado Isostático Tibio (WIP)

Aunque menos común, existe el Prensado Isostático Tibio (WIP) como una opción intermedia. Opera a temperaturas moderadamente elevadas, lo que puede ayudar a compactar polvos que son difíciles de prensar cuando están completamente fríos, pero que no requieren el tratamiento HIP completo.

Un Vistazo Más Profundo al Prensado Isostático en Frío (CIP)

Debido a que el CIP es un proceso de dos pasos (prensar y luego sinterizar), la etapa de prensado se ha optimizado para diferentes necesidades de producción. Se divide además en dos técnicas.

CIP de Bolsa Húmeda (Wet-Bag): Flexibilidad para Prototipos

En el método de bolsa húmeda (wet-bag), el molde lleno de polvo se sella y luego se sumerge en el fluido de presión dentro del recipiente. Este proceso es altamente versátil, lo que lo hace ideal para producción de bajo volumen, investigación y desarrollo, y para crear componentes muy grandes o geométricamente complejos.

CIP de Bolsa Seca (Dry-Bag): Velocidad para la Producción en Masa

En el método de bolsa seca (dry-bag), el molde flexible se integra directamente en la pared del recipiente de presión. Se llena el molde con polvo, se sella el recipiente y se aplica presión. Este enfoque elimina la necesidad de sumergir y retirar el molde, lo que lo hace mucho más rápido y más adecuado para la automatización y la producción de alto volumen de piezas más simples.

Comprendiendo las Ventajas y Aplicaciones

¿Por Qué Elegir CIP?

El CIP es el método preferido para producir compactos en verde complejos que se sinterizarán más tarde. Es una forma muy rentable de crear piezas de forma neta o casi neta, lo que reduce significativamente la necesidad de un costoso mecanizado posterior a la sinterización.

¿Por Qué Elegir HIP?

El HIP se utiliza cuando el máximo rendimiento del material no es negociable. Su capacidad para crear piezas completamente densas con propiedades mecánicas superiores lo hace esencial para aplicaciones de alto rendimiento en industrias como la aeroespacial (palas de turbina), la médica (implantes) y la energética.

Limitaciones Clave

La principal compensación es el costo frente al rendimiento. El CIP es menos costoso, pero las piezas requieren un segundo paso de procesamiento (sinterización) y no alcanzarán la misma densidad que una pieza HIP. El HIP produce piezas superiores en un solo ciclo, pero implica equipos mucho más caros y tiempos de procesamiento más largos.

Tomando la Decisión Correcta para su Objetivo

Su elección depende enteramente de su objetivo final para el componente.

- Si su enfoque principal es la producción en masa rentable de piezas para sinterización posterior: El CIP de bolsa seca es el método más eficiente.

- Si su enfoque principal es la creación de prototipos complejos o componentes grandes y únicos: El CIP de bolsa húmeda ofrece la flexibilidad necesaria.

- Si su enfoque principal es lograr la máxima densidad de material y rendimiento para aplicaciones críticas: El HIP es la elección definitiva, ya sea para consolidar polvos o para reparar defectos en piezas existentes.

Al comprender las ventajas fundamentales entre la presión, la temperatura y el tipo de proceso, puede seleccionar el método isostático preciso para lograr las propiedades del material y los objetivos de producción deseados.

Tabla Resumen:

| Tipo | Temperatura | Medio de Presión | Características Clave | Aplicaciones Comunes |

|---|---|---|---|---|

| Prensado Isostático en Frío (CIP) | Temperatura Ambiente | Líquido (p. ej., agua, aceite) | Produce compactos en verde para sinterización; rentable para formas complejas | Prototipos, componentes grandes, producción en masa |

| Prensado Isostático en Caliente (HIP) | Alta Temperatura | Gas Inerte (p. ej., argón) | Logra una densidad casi completa en un solo paso; resistencia superior y eliminación de defectos | Aeroespacial, implantes médicos, piezas de alto rendimiento |

¿Listo para mejorar el procesamiento de materiales de su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de laboratorios que trabajan con cerámica, metales y compuestos. Nuestras soluciones brindan densidad uniforme, resistencia mejorada y defectos reducidos para aplicaciones críticas. ¡Contáctenos hoy para discutir cómo nuestro equipo puede optimizar su producción y alcanzar sus objetivos de materiales!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad