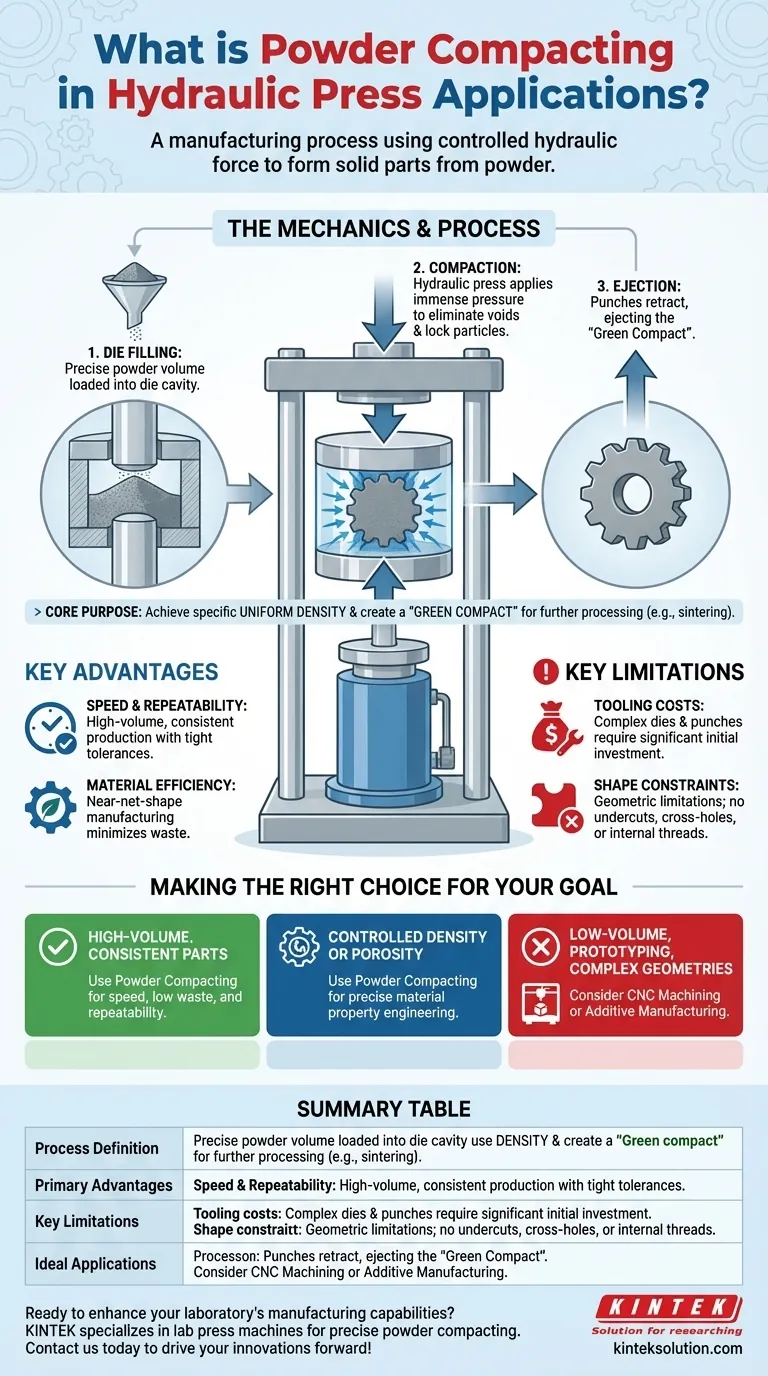

En esencia, la compactación de polvo es un proceso de fabricación que utiliza la inmensa fuerza controlada de una prensa hidráulica para comprimir material en polvo dentro de un molde o matriz.Esta acción obliga a las partículas individuales de polvo a deformarse y unirse, formando un objeto sólido que se ajusta con precisión a la forma de la cavidad de la matriz.

El objetivo principal de la compactación del polvo no es sólo crear una forma, sino lograr una densidad específica y uniforme. densidad y crear una pieza sólida "compactada en verde" con propiedades de material de ingeniería antes de someterla a un proceso final de calentamiento como la sinterización.

Mecánica de la compactación del polvo

Para entender el proceso de compactación del polvo, es esencial examinar la función de la prensa, las herramientas que intervienen y las distintas etapas del proceso.

El papel de la prensa hidráulica

Una prensa hidráulica es la máquina ideal para esta tarea porque proporciona una fuerza precisa y constante .

A diferencia de las prensas mecánicas, que suministran la fuerza en una carrera rápida, las prensas hidráulicas pueden aplicar y mantener un tonelaje específico durante un tiempo determinado.Este control es fundamental para gestionar la densidad final de la pieza.

Los componentes principales:Matriz, punzón y polvo

El proceso se centra en un conjunto de herramientas.Una matriz de acero endurecido crea la forma exterior de la pieza, mientras que uno o más punzones entran en la matriz para comprimir el polvo.

El polvo en sí puede ser una mezcla de metal, cerámica, polímero o material compuesto, elegido en función de las características deseadas de la pieza final.

Las tres etapas críticas de la compactación

La transformación de polvo suelto en una pieza sólida se produce en una secuencia controlada.

-

Llenado de la matriz: Se carga un volumen preciso de polvo en la cavidad de la matriz.La cantidad de polvo influye directamente en la densidad y el tamaño de la pieza final, por lo que este paso debe ser altamente repetible.

-

Compactación: La prensa hidráulica introduce los punzones en la matriz.Esta inmensa presión elimina los huecos entre las partículas de polvo, las deforma y las fuerza a entrar en contacto íntimo, creando una masa sólida.

-

Expulsión: Los punzones se retraen y el punzón inferior empuja la pieza recién formada, ahora llamada "compacto verde", fuera de la matriz.Esta pieza es lo suficientemente sólida para ser manipulada, pero normalmente requiere un proceso de calentamiento posterior (sinterización) para alcanzar su resistencia final.

Ventajas y desventajas

La compactación con polvo es una técnica potente, pero su idoneidad depende totalmente de la aplicación.Tiene ventajas y limitaciones.

La principal ventaja:Velocidad y repetibilidad

Una vez creado el utillaje y programada la prensa, la compactación por polvo puede producir miles de piezas idénticas con tolerancias dimensionales y de densidad muy ajustadas.Esto lo hace extremadamente eficaz para la producción de grandes volúmenes.

La principal ventaja:Eficiencia material

Este proceso es una forma de fabricación con formas próximas a la red lo que significa que la pieza inicial se aproxima mucho a sus dimensiones finales.Esto supone un desperdicio mínimo de material en comparación con los métodos sustractivos como el mecanizado, que cortan grandes cantidades de materia prima.

Una limitación clave:Costes de utillaje

Las matrices y los punzones de acero templado son complejos y deben fabricarse con tolerancias extremadamente altas.Esta inversión inicial en utillaje puede ser considerable, lo que hace que el proceso resulte menos económico para tiradas de bajo volumen o prototipos únicos.

Una limitación clave:Limitaciones de forma

Aunque es excelente para muchas formas, el proceso tiene limitaciones geométricas.Por lo general, durante la fase de compactación no es posible conformar elementos como rebajes, orificios transversales o roscas internas, por lo que deben añadirse en operaciones secundarias.

La elección correcta para su objetivo

La selección del proceso de fabricación adecuado requiere alinear sus capacidades con su objetivo principal.

- Si su objetivo principal es la producción de grandes volúmenes de piezas consistentes: La compactación con polvo es una opción excelente debido a su alta velocidad, bajo desperdicio de material y repetibilidad excepcional.

- Si su principal objetivo es crear piezas con una densidad o porosidad muy controladas: El control preciso de la fuerza de una prensa hidráulica hace que este proceso sea ideal para la ingeniería de propiedades específicas de materiales.

- Si su objetivo principal es la creación de prototipos de bajo volumen o geometrías extremadamente complejas: Métodos alternativos como el mecanizado CNC o la fabricación aditiva (impresión 3D) son probablemente más rentables.

Si comprende estos principios, podrá aprovechar la compactación con polvo no sólo para dar forma a un objeto, sino también para diseñar un material con las propiedades específicas deseadas desde el principio.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Definición del proceso | Compresión del polvo en una matriz con una prensa hidráulica para formar un sólido "compacto verde". |

| Principales ventajas | Alta velocidad, repetibilidad, eficiencia del material y control preciso de la densidad |

| Principales limitaciones | Costes de utillaje elevados y restricciones geométricas (por ejemplo, sin socavados) |

| Aplicaciones ideales | Producción de gran volumen, piezas que requieren densidad o porosidad controladas |

¿Está preparado para mejorar la capacidad de fabricación de su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para ofrecer una compactación precisa del polvo para obtener piezas uniformes y de alta calidad.Nuestras soluciones le ayudan a conseguir propiedades de material superiores y eficiencia en sus procesos. Póngase en contacto con nosotros para hablar de cómo nuestros equipos pueden satisfacer sus necesidades específicas e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Qué función cumple una prensa hidráulica de laboratorio en la caracterización FTIR de muestras de cáscara de plátano activada?

- ¿Por qué usar una prensa hidráulica de laboratorio con vacío para pastillas de KBr? Mejora de la precisión FTIR de los carbonatos

- ¿Cuál es el papel de una prensa hidráulica en la preparación de pastillas de KBr para FTIR? Logre información química de alta resolución

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la caracterización FT-IR de nanopartículas de sulfuro de cobre?

- ¿Qué papel juega una prensa hidráulica de laboratorio de alta presión en la preparación de pastillas de KBr? Optimizar la precisión del FTIR