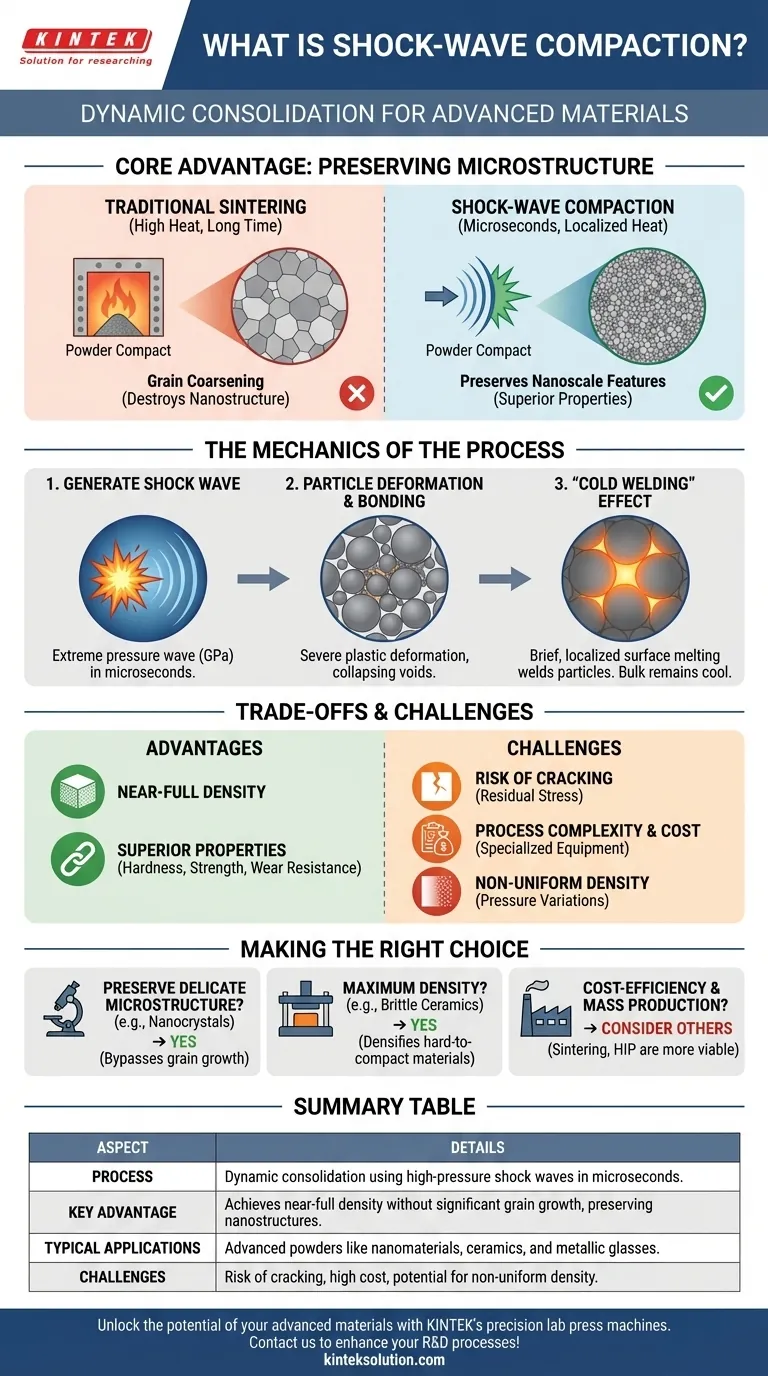

En la ciencia de materiales, la compactación por onda de choque es una técnica de consolidación dinámica utilizada para transformar polvos en una masa sólida y densa. Funciona generando una onda de choque extremadamente corta y de alta presión que fuerza a las partículas de polvo a unirse, haciendo que se deformen y se unan en sus interfaces. La principal ventaja es lograr una densidad casi completa sin el crecimiento significativo de grano que afecta a los métodos tradicionales de alta temperatura.

En esencia, la compactación por onda de choque resuelve un problema fundamental: cómo crear una pieza densa y sólida a partir de un polvo avanzado (como un nanomaterial) sin destruir su estructura única de grano fino mediante el calor. Es una solución de alta energía y baja temperatura para consolidar materiales que no pueden soportar el procesamiento convencional.

La Mecánica de la Compactación por Onda de Choque

Para entender por qué se utiliza esta técnica, primero debemos observar cómo opera a nivel microscópico. El proceso se define por una velocidad y presión extremas.

Generación de la Onda de Choque

La onda de presión necesaria se crea típicamente a través de una detonación explosiva o el impacto de un proyectil de alta velocidad. Esto genera un potente frente de choque que viaja a través del polvo en cuestión de microsegundos.

Deformación y Unión de Partículas

A medida que pasa la onda, somete a las partículas de polvo a presiones inmensas, a menudo en el rango de varios gigapascales (GPa). Esta fuerza provoca una severa deformación plástica, colapsando los huecos entre las partículas.

El Efecto de "Soldadura en Frío"

La fricción y la deformación en las superficies de las partículas crean un breve y localizado pico de temperatura. Esto funde instantáneamente la capa más externa de cada partícula, que luego se solidifica rápidamente, soldando las partículas en sus límites. Sin embargo, la mayor parte del material de la partícula permanece relativamente fría.

La Ventaja Crítica: Preservar la Microestructura

La razón más importante para utilizar la compactación por onda de choque es su capacidad para preservar la delicada estructura interna de los materiales avanzados.

El Problema con la Sinterización Tradicional

Los métodos convencionales como la sinterización implican calentar un compactado de polvo en un horno durante un período prolongado. Este calor sostenido proporciona la energía para que los granos se fusionen y crezcan, un proceso llamado engrosamiento de grano. Para un polvo nanocristalino, este proceso destruye las mismas características a nanoescala que le confieren propiedades superiores.

Cómo las Ondas de Choque Previenen el Crecimiento de Grano

Todo el evento de compactación por onda de choque termina en microsegundos. Simplemente no hay tiempo suficiente ni energía térmica sostenida para que los granos internos del material se reorganicen y crezcan. El calor es intenso pero altamente localizado y transitorio, confinado solo a los límites de las partículas.

Las Propiedades del Material Resultante

Al preservar la estructura original de grano fino o nanocristalina, el material compactado final a menudo exhibe propiedades excepcionales. Estas incluyen una dureza, resistencia y resistencia al desgaste superiores en comparación con el mismo material procesado mediante métodos de calentamiento convencionales.

Comprendiendo las Ventajas y Desafíos

Aunque potente, la compactación por onda de choque no es una solución universal. Viene con un conjunto distinto de desafíos técnicos que limitan su aplicación.

Riesgo de Agrietamiento

La rápida liberación de una inmensa energía puede introducir una tensión residual significativa en la pieza final. Si no se controla cuidadosamente, esta tensión puede provocar microgrietas o incluso una falla catastrófica del compactado.

Complejidad y Costo del Proceso

La generación de ondas de choque controladas requiere equipos especializados como cañones de gas o sistemas explosivos contenidos. Esto implica una infraestructura de seguridad y experiencia significativas, lo que hace que el proceso sea mucho más complejo y costoso que la sinterización estándar en horno.

Densidad No Uniforme

Lograr una onda de presión perfectamente uniforme en toda la muestra de polvo es difícil. Esto puede resultar en variaciones de densidad dentro de la pieza, donde algunas áreas están más compactadas que otras, creando potencialmente puntos débiles.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de consolidación depende enteramente de las propiedades del material y del resultado deseado.

- Si su enfoque principal es preservar una microestructura delicada (como nanocristales): La compactación por onda de choque es uno de los mejores métodos disponibles, ya que evita el crecimiento de grano causado por el procesamiento a alta temperatura.

- Si su enfoque principal es lograr la máxima densidad en un material difícil de compactar: Las presiones extremas pueden densificar cerámicas frágiles o vidrios metálicos que resisten el prensado y la sinterización convencionales.

- Si su enfoque principal es la rentabilidad y la producción en masa: Primero debe explorar métodos convencionales como la sinterización o el prensado isostático en caliente, ya que la compactación por onda de choque sigue siendo un proceso especializado y costoso.

Comprender este proceso de alta energía le permite seleccionar la técnica de consolidación adecuada para liberar verdaderamente el potencial de los materiales avanzados.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Consolidación dinámica utilizando ondas de choque de alta presión para unir partículas de polvo en microsegundos. |

| Ventaja Clave | Logra una densidad casi total sin un crecimiento significativo de grano, preservando las estructuras nanocristalinas. |

| Aplicaciones Típicas | Se utiliza para polvos avanzados como nanomateriales, cerámicas y vidrios metálicos. |

| Desafíos | Riesgo de agrietamiento, alto costo y potencial de densidad no uniforme debido a la complejidad del proceso. |

Desbloquee el potencial de sus materiales avanzados con las prensas de laboratorio de precisión de KINTEK, incluyendo prensas automáticas e isostáticas diseñadas para las necesidades del laboratorio. Nuestro equipo garantiza una consolidación eficiente mientras preserva las delicadas microestructuras. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Molde de prensa bidireccional redondo de laboratorio

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

La gente también pregunta

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural