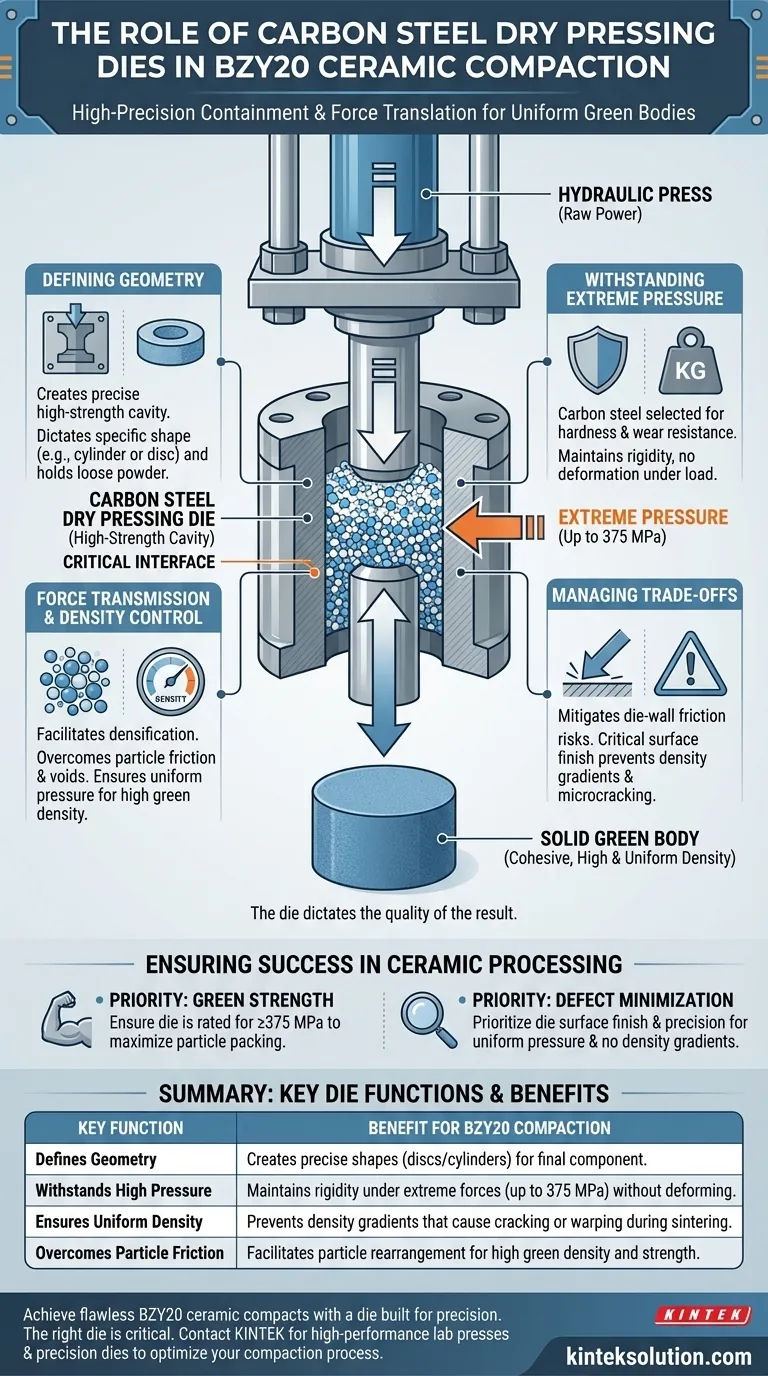

La función principal de una matriz de acero al carbono para prensado en seco es actuar como un recipiente de contención de alta precisión que define la geometría del polvo cerámico BZY20 durante la compactación. Es la interfaz crítica que traduce la fuerza macroscópica de una prensa hidráulica en el polvo, convirtiendo el material suelto en un "cuerpo verde" sólido y cohesivo capaz de soportar la manipulación.

La prensa hidráulica proporciona la potencia bruta, pero la matriz dicta la calidad del resultado. Al mantener la rigidez bajo presiones extremas (hasta 375 MPa), la matriz garantiza la alta y uniforme densidad en verde requerida para prevenir el agrietamiento y la contracción desigual durante la posterior fase de sinterización.

La Mecánica de la Conformación y el Contención

Definición de la Geometría del Componente

La matriz crea una cavidad de alta resistencia que dicta la forma y el tamaño específicos del componente cerámico final, típicamente un cilindro o disco.

Esta restricción es necesaria para mantener el polvo suelto BZY20 en su lugar antes de aplicar la presión.

Soportar Presiones Extremas

Para compactar BZY20 de manera efectiva, el sistema a menudo requiere presiones de hasta 375 MPa.

El material de acero al carbono se selecciona por su dureza y resistencia al desgaste. Debe soportar esta carga inmensa sin deformarse o ceder, asegurando que las dimensiones de la cavidad permanezcan constantes durante todo el ciclo de prensado.

Transmisión de Fuerza y Control de Densidad

Superar la Fricción entre Partículas

La matriz facilita el proceso de densificación al permitir que la fuerza hidráulica supere la fricción interpartículas y los vacíos.

Esto obliga a las partículas de polvo a reorganizarse y empaquetarse densamente, aumentando significativamente la "densidad en verde" del cuerpo sin cocer.

Prevención de Gradientes de Densidad

La rigidez y la precisión del conjunto de la matriz son esenciales para la distribución uniforme de la presión en toda la muestra.

Si la matriz se deforma o tiene un acabado superficial deficiente, la presión se vuelve desigual. Esto conduce a gradientes de densidad —áreas de alta y baja densidad dentro del mismo pellet— que son una causa principal de microfisuras y deformaciones.

Comprender las Compensaciones

El Riesgo de Fricción en la Pared de la Matriz

Si bien la matriz confina el polvo para aumentar la densidad, la fricción entre el polvo y las paredes internas de la matriz puede ser perjudicial.

Esta fricción actúa en contra de la fuerza de prensado. Si la superficie de la matriz no está perfectamente acabada, puede resultar en una muestra densa en los extremos pero porosa en el centro.

Límites del Material frente a Necesidades del Proceso

El acero al carbono es robusto, pero no es infinitamente duro.

Bajo ciclos repetidos a 375 MPa, la superficie de la matriz puede desgastarse. Cualquier pérdida de precisión o suavidad de la superficie degradará directamente la uniformidad del cuerpo en verde, pudiendo causar defectos que solo se vuelven visibles después de la sinterización a alta temperatura.

Garantizar el Éxito en el Procesamiento de Cerámica

Para lograr los mejores resultados con polvo BZY20 y una prensa hidráulica, considere estas prioridades específicas:

- Si su enfoque principal es la Resistencia en Verde: Asegúrese de que su matriz esté clasificada para soportar presiones de al menos 375 MPa sin deformación elástica para maximizar el empaquetamiento de partículas.

- Si su enfoque principal es la Minimización de Defectos: Priorice el acabado superficial y la precisión de la cavidad de la matriz para garantizar una distribución uniforme de la presión y prevenir gradientes de densidad.

La calidad de su matriz es el mayor predictor de si su cerámica BZY20 sobrevivirá al proceso de sinterización intacta.

Tabla Resumen:

| Función Clave | Beneficio para la Compactación de BZY20 |

|---|---|

| Define la Geometría | Crea formas precisas (por ejemplo, discos/cilindros) para el componente cerámico final. |

| Soporta Alta Presión | Mantiene la rigidez bajo fuerzas extremas (hasta 375 MPa) sin deformarse. |

| Asegura Densidad Uniforme | Previene gradientes de densidad que causan agrietamiento o deformación durante la sinterización. |

| Supera la Fricción entre Partículas | Facilita la reorganización de partículas para una alta densidad y resistencia en verde. |

Logre compactos cerámicos BZY20 impecables con una matriz diseñada para la precisión. La matriz adecuada es fundamental para maximizar la densidad en verde y minimizar los defectos de sinterización. KINTEK se especializa en máquinas de prensado de laboratorio de alto rendimiento —incluyendo prensas de laboratorio automáticas, isostáticas y calentadas— y las matrices de precisión que garantizan su éxito. Nuestra experiencia ayuda a laboratorios como el suyo a superar la fricción en la pared de la matriz y las inconsistencias de presión para producir componentes cerámicos fiables y de alta calidad. Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden optimizar su proceso de compactación. #FormularioDeContacto

Guía Visual

Productos relacionados

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

- Molde de prensa poligonal de laboratorio

- Molde de prensa antifisuras de laboratorio

- Molde de prensa cilíndrico de laboratorio con balanza

- Moldes de carburo de tungsteno para la preparación de muestras de laboratorio

La gente también pregunta

- ¿Cuál es la función de los moldes metálicos de alta precisión para bloques de arcilla? Lograr integridad estructural y geometría precisa

- ¿Cuál es la función principal de los moldes especializados en la preparación de compuestos? Dominar la alineación y consolidación de materiales

- ¿Qué módulos de equipamiento adicional hay disponibles para estas prensas?Mejore su prensa de laboratorio con moldes y grúas personalizados

- ¿Cuáles son las funciones de la matriz de nylon y las varillas de acero en la prensado de pellets de electrolito? Lograr una densidad óptima del pellet para la conductividad iónica

- ¿Cuáles son los requisitos de diseño y materiales para troqueles de precisión? Factores clave para la integridad de las muestras de materiales energéticos