En la preparación de gránulos, una mezcla adecuada es el paso fundamental que determina la calidad del producto final. Es el proceso que asegura que todos los componentes, especialmente los aglutinantes y aditivos, se distribuyan homogéneamente por todo el polvo crudo. Esta uniformidad es directamente responsable de la formación consistente de gránulos, lo que a su vez dicta la densidad, la integridad estructural y la resistencia a la compresión del gránulo final.

El problema central no es solo mezclar polvos; se trata de prevenir una cascada de fallos. Una mezcla inadecuada crea un material inconsistente que no se puede comprimir uniformemente, lo que da como resultado gránulos con puntos débiles impredecibles y un rendimiento poco fiable, independientemente de la precisión utilizada en la etapa de prensado posterior.

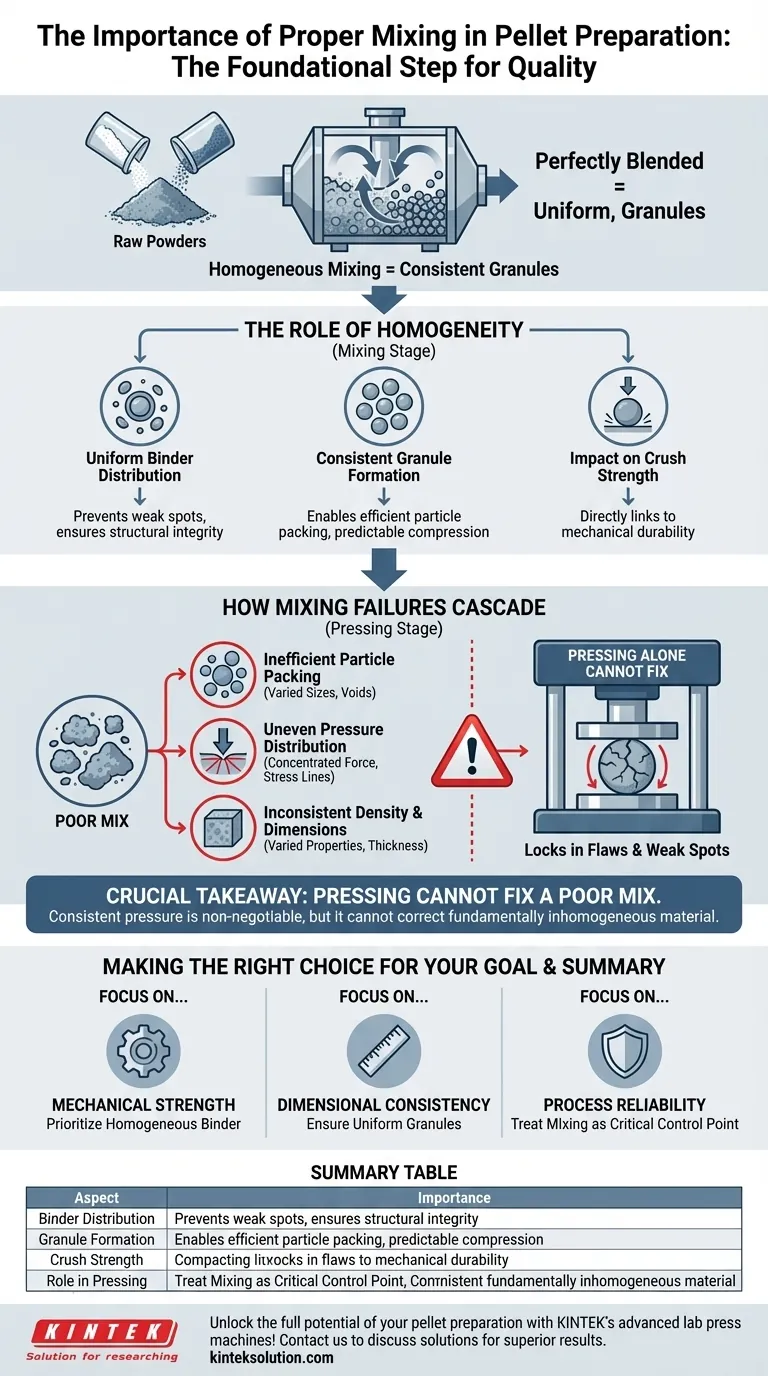

El Papel de la Homogeneidad en la Calidad del Gránulo

Un gránulo exitoso comienza mucho antes de que el material entre en la prensa. La calidad se siembra en la etapa de mezcla, donde la homogeneidad es el objetivo principal.

Garantizar una Distribución Uniforme del Aglutinante

El aglutinante actúa como el "pegamento" que mantiene unidas las partículas del polvo. Una mezcla adecuada asegura que cada gránulo reciba una cantidad igual de este aglutinante.

Sin esto, algunas áreas de la mezcla serán ricas en aglutinante y quebradizas, mientras que otras serán pobres en aglutinante y débiles, creando fallas estructurales inherentes.

Crear una Formación de Gránulos Consistente

El preacondicionamiento del polvo con el aglutinante líquido durante la fase de mezcla es esencial para crear gránulos uniformes.

Estos gránulos, consistentes en tamaño y composición, son los bloques de construcción del gránulo final. Las variaciones en el tamaño de los gránulos conducen a problemas en la siguiente etapa del proceso.

El Impacto en la Resistencia Final a la Compresión

La medida definitiva de la integridad mecánica de un gránulo es a menudo su resistencia a la compresión (crush strength).

Se puede trazar una línea directa desde la mezcla homogénea hasta la distribución consistente del aglutinante, lo que da como resultado un gránulo que puede soportar la fuerza de manera uniforme. Los puntos débiles causados por una mezcla deficiente son donde comienzan las fracturas.

Cómo los Fallos de Mezcla se Propagan a la Etapa de Prensado

Los efectos de una mezcla deficiente se magnifican bajo las fuerzas extremas de la prensa de gránulos. Un proceso de prensado no puede salvar un material inherentemente no homogéneo.

Embalaje Ineficiente de Partículas

Las partículas uniformes, creadas durante una mezcla adecuada, permiten un empaquetamiento denso y eficiente cuando se vierten en el troquel de la prensa.

Una mezcla con tamaños de partícula variados tendrá vacíos más grandes y una estructura menos organizada, lo que impide que se comprima en un sólido uniformemente denso.

Distribución Desigual de la Presión

Cuando la prensa aplica fuerza (a menudo entre 15 y 35 toneladas métricas), esa presión debe distribuirse uniformemente a través del material.

En una mezcla mal empaquetada y no uniforme, la fuerza se concentra en ciertos puntos, causando una compactación desigual y creando líneas de tensión internas dentro del gránulo.

Densidad y Dimensiones Inconsistentes

El resultado lógico de una presión desigual es un producto final con densidad inconsistente. Esto no solo compromete sus propiedades mecánicas y de material, sino que también puede provocar variaciones en el grosor y las dimensiones generales.

Comprender las Compensaciones: Mezcla vs. Prensado

Tanto la mezcla como el prensado son críticos, pero sus roles son distintos. Sobresalir en uno no puede compensar completamente las deficiencias en el otro.

La Mezcla No Puede Compensar un Prensado Deficiente

Una mezcla perfectamente homogénea seguirá produciendo un gránulo defectuoso si se aplica la presión incorrecta o si la prensa no funciona correctamente. La aplicación de presión constante no es negociable para mantener una calidad de gránulo uniforme.

El Prensado No Puede Arreglar una Mala Mezcla

Esta es la conclusión más crítica. Ninguna cantidad de presión o tecnología de prensado avanzada puede corregir un material fundamentalmente no homogéneo. La prensa simplemente compactará los defectos existentes, fijando los puntos débiles y la densidad inconsistente en la estructura final del gránulo.

Tomar la Decisión Correcta para su Objetivo

Para lograr resultados fiables, su enfoque operativo debe alinearse con su objetivo de calidad principal.

- Si su enfoque principal es la resistencia mecánica: Priorice lograr una distribución de aglutinante perfectamente homogénea a través del preacondicionamiento controlado y un tiempo de mezcla suficiente.

- Si su enfoque principal es la consistencia dimensional: Asegúrese de que su proceso de mezcla produzca tamaños de gránulos uniformes para permitir un empaquetamiento de partículas uniforme y una compresión predecible.

- Si su enfoque principal es la fiabilidad general del proceso: Trate la mezcla no como una tarea preliminar, sino como el punto de control más crítico que dicta el éxito de todas las etapas posteriores.

En última instancia, invertir en un proceso de mezcla controlado y validado es la forma más efectiva de garantizar la integridad de sus gránulos finales.

Tabla de Resumen:

| Aspecto | Importancia |

|---|---|

| Distribución Uniforme del Aglutinante | Previene puntos débiles y asegura una integridad estructural uniforme |

| Formación Consistente de Gránulos | Permite un empaquetamiento de partículas eficiente y una compresión predecible |

| Impacto en la Resistencia a la Compresión | Vinculado directamente a la durabilidad mecánica y la fiabilidad del rendimiento |

| Papel en la Etapa de Prensado | Evita la distribución desigual de la presión y la densidad inconsistente |

¡Desbloquee todo el potencial de su preparación de gránulos con las máquinas de prensa de laboratorio avanzadas de KINTEK! Ya sea que se centre en la resistencia mecánica, la consistencia dimensional o la fiabilidad general del proceso, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para complementar su proceso de mezcla para obtener resultados superiores. No permita que una mezcla deficiente comprometa sus resultados: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Cuáles son las ventajas de las prensas automatizadas para la preparación de pastillas de XRF? Mejore la eficiencia y precisión del laboratorio

- ¿Cuál es la fuerza de prensado recomendada para los pellets de KBr? Logre resultados claros en espectroscopia IR

- ¿Qué precauciones de seguridad deben tomarse al operar una prensa de tabletas hidráulica? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cuáles son las ventajas de usar prensas hidráulicas para la preparación de pastillas de FRX? Logre resultados consistentes y de alta calidad

- ¿Cuál es la importancia del control de presión uniaxial para los pellets de electrolito sólido a base de bismuto? Mejora la precisión del laboratorio