En esencia, la importancia del Prensado Isostático en Frío (CIP) radica en su capacidad única para aplicar una presión perfectamente uniforme y envolvente a un material pulverulento a temperatura ambiente. Este proceso hidrostático supera las limitaciones fundamentales de los métodos de prensado tradicionales, lo que permite a los fabricantes formar formas complejas con una densidad excepcionalmente consistente, resistencia y un comportamiento predecible en etapas posteriores de producción, como la sinterización.

El valor central del CIP no es solo fabricar piezas, sino fabricar piezas mejores. Al eliminar la fricción de la pared del molde inherente a otros métodos, desbloquea un mayor nivel de integridad del material y complejidad geométrica, transformando materias primas en polvo en componentes de forma casi neta con propiedades estructurales superiores.

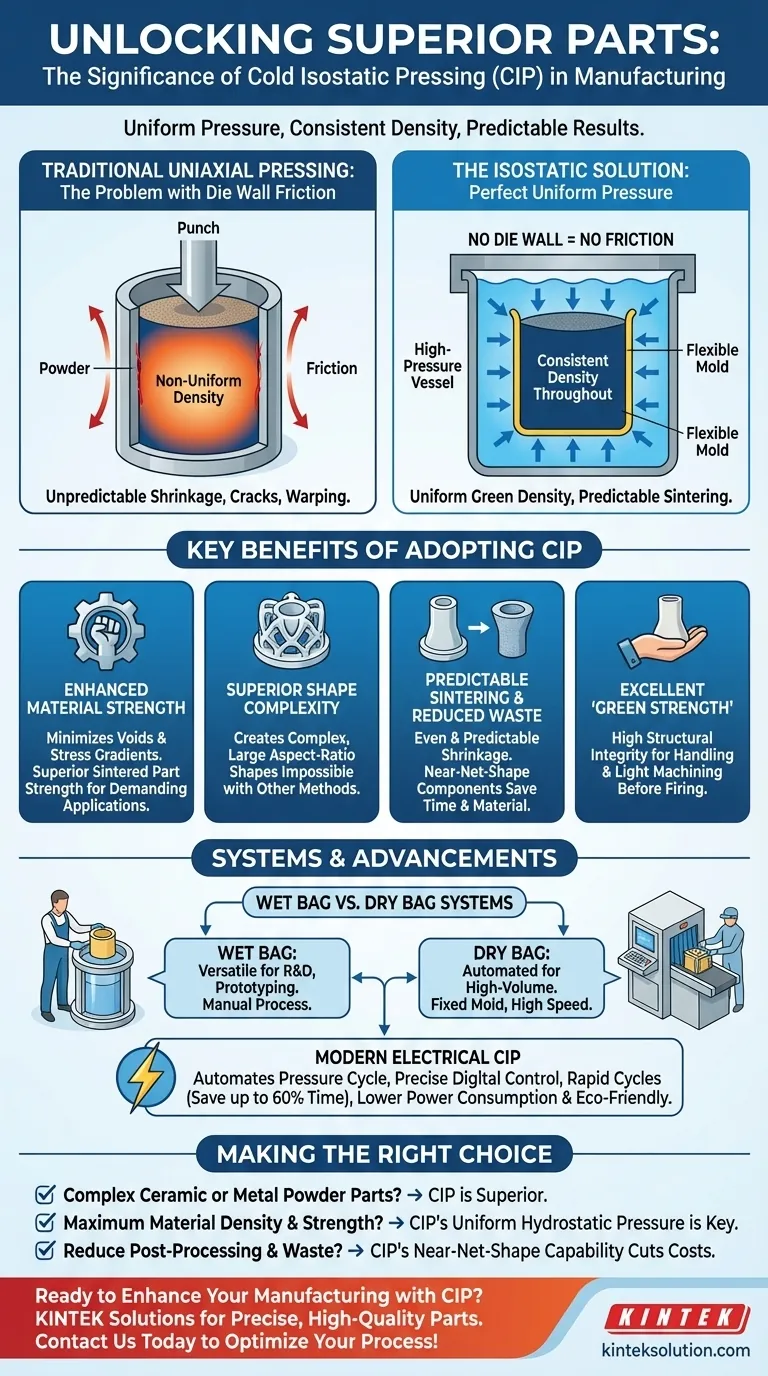

Cómo el CIP Resuelve un Desafío Fundamental de Fabricación

Para comprender el valor del CIP, primero debe entender el problema que resuelve: el defecto inherente en la compactación tradicional de piezas.

El Problema con el Prensado Uniaxial

En el prensado convencional en molde, la presión se aplica desde una o dos direcciones (uniaxial o biaxialmente). Esto crea una fricción significativa entre el polvo y las paredes del molde.

Esta fricción impide que la presión se transmita uniformemente a través de la pieza. El resultado es un componente con densidad no uniforme: más denso cerca de las caras del punzón y menos denso en el centro y cerca de las paredes. Esta inconsistencia conduce a una contracción impredecible, deformación y posibles grietas durante la sinterización.

La Solución Isostática: Presión Uniforme

El CIP evita por completo esta limitación. El proceso consiste en colocar el polvo en un molde elástico sellado y flexible. Luego, este molde se sumerge en un fluido dentro de una cámara de alta presión.

Cuando se aplica presión al fluido, esta se transmite hidrostáticamente —igual y simultáneamente desde todas las direcciones— sobre el molde flexible. No hay pared de molde y, por lo tanto, no hay fricción.

El Resultado: Densidad Uniforme en Verde

Debido a que la presión es perfectamente uniforme, el polvo se compacta a una densidad constante en toda la pieza, independientemente de su forma o complejidad.

Este componente pre-sinterizado altamente uniforme, conocido como pieza "en verde", es el objetivo principal del CIP. Esta uniformidad es la base de todos los beneficios posteriores del proceso.

Beneficios Clave de Adoptar el CIP

Lograr una densidad en verde uniforme se traduce directamente en ventajas significativas en calidad, eficiencia y coste.

Resistencia e Integridad Mejoradas del Material

La compactación uniforme minimiza los vacíos internos y elimina los gradientes de tensión que causan grietas en el prensado tradicional. Esto da como resultado una pieza sinterizada final con una resistencia material superior, haciéndola adecuada para aplicaciones muy exigentes.

Complejidad y Uniformidad de Forma Superiores

Sin las limitaciones de los moldes rígidos y la fricción, el CIP puede producir formas complejas y de gran relación de aspecto que son imposibles de crear con otros métodos. La presión hidrostática garantiza que incluso las características intrincadas se formen con precisión dimensional y regularidad.

Sinterización Predecible y Reducción de Residuos

Una pieza con densidad uniforme se contrae de manera uniforme y predecible durante la fase final de sinterización a alta temperatura. Esto crea un componente de "forma casi neta" que requiere considerablemente menos mecanizado posterior, ahorrando tiempo valioso, materias primas y reduciendo los costes generales de producción.

Excelente "Resistencia en Verde" para Manipulación

A pesar de no estar sinterizadas, las piezas en verde densa y uniformemente compactadas poseen suficiente integridad estructural para ser manipuladas, movidas e incluso mecanizadas ligeramente antes de la cocción final. Esto mejora la eficiencia del proceso y reduce la rotura.

Comprensión de las Compensaciones y Avances Modernos

Aunque potente, el CIP no es una solución universal. La elección del sistema y la tecnología depende totalmente de sus necesidades de producción.

Sistemas de Bolsa Húmeda (Wet Bag) vs. Bolsa Seca (Dry Bag)

El método original, el CIP de bolsa húmeda (wet bag), implica colocar manualmente el molde sellado en la cámara de presión. Es muy versátil e ideal para I+D, prototipado y producción de bajo volumen de piezas de varios tamaños.

El CIP de bolsa seca (dry bag) integra el molde flexible en la propia cámara de presión, permitiendo un proceso más automatizado. El polvo se carga en el molde fijo, se prensa y se expulsa, lo que lo hace mucho más adecuado para ciclos de producción dedicados y de gran volumen de un único diseño de pieza.

El Auge del CIP Eléctrico

Los sistemas modernos de CIP Eléctrico representan una evolución significativa. Automatizan todo el ciclo de presión, reemplazando las bombas hidráulicas más antiguas y lentas.

Estos sistemas ofrecen un control digital preciso sobre la presión, permiten ciclos rápidos que pueden ahorrar hasta un 60% del tiempo de conformado y operan con un menor consumo de energía. Esta automatización reduce los costes laborales, minimiza la contaminación del medio de presión y disminuye el impacto ambiental.

Tomar la Decisión Correcta para su Objetivo

Decidir si el CIP es adecuado para usted requiere alinear sus capacidades con su objetivo de fabricación principal.

- Si su enfoque principal es producir piezas complejas de polvo cerámico o metálico: El CIP es la opción superior para crear formas que son difíciles o imposibles de formar utilizando el prensado uniaxial tradicional.

- Si su enfoque principal es lograr la máxima densidad y resistencia del material: La presión hidrostática uniforme del CIP minimiza los defectos internos y las debilidades, lo que conduce a propiedades finales superiores después de la sinterización.

- Si su enfoque principal es reducir el posprocesamiento y el desperdicio de material: La capacidad del CIP para crear componentes de forma casi neta con contracción predecible reduce significativamente la necesidad de mecanizado extenso y costoso.

En última instancia, el Prensado Isostático en Frío le permite superar las limitaciones geométricas y de material de la metalurgia de polvos convencional.

Tabla Resumen:

| Aspecto | Significado del CIP |

|---|---|

| Aplicación de Presión | Presión hidrostática uniforme y envolvente a temperatura ambiente |

| Beneficio Clave | Elimina la fricción de la pared del molde para una densidad y resistencia consistentes |

| Capacidad de Forma | Produce formas complejas y de gran relación de aspecto |

| Resultado de Sinterización | Contracción predecible, reduciendo el mecanizado posterior y el desperdicio |

| Resistencia de la Pieza en Verde | Alta integridad para manipulación y mecanizado ligero antes de la cocción |

| Tipos de Sistema | Bolsa húmeda (versátil para I+D) y bolsa seca (automatizada para gran volumen) |

¿Listo para mejorar su fabricación con Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas isostáticas, diseñadas para ofrecer densidad uniforme, resistencia superior y menor desperdicio para sus necesidades de laboratorio. Ya sea que trabaje con cerámicas o polvos metálicos, nuestras soluciones le ayudan a lograr piezas precisas y de alta calidad de manera eficiente. Contáctenos hoy para discutir cómo nuestro equipo de CIP puede optimizar su proceso de producción e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior