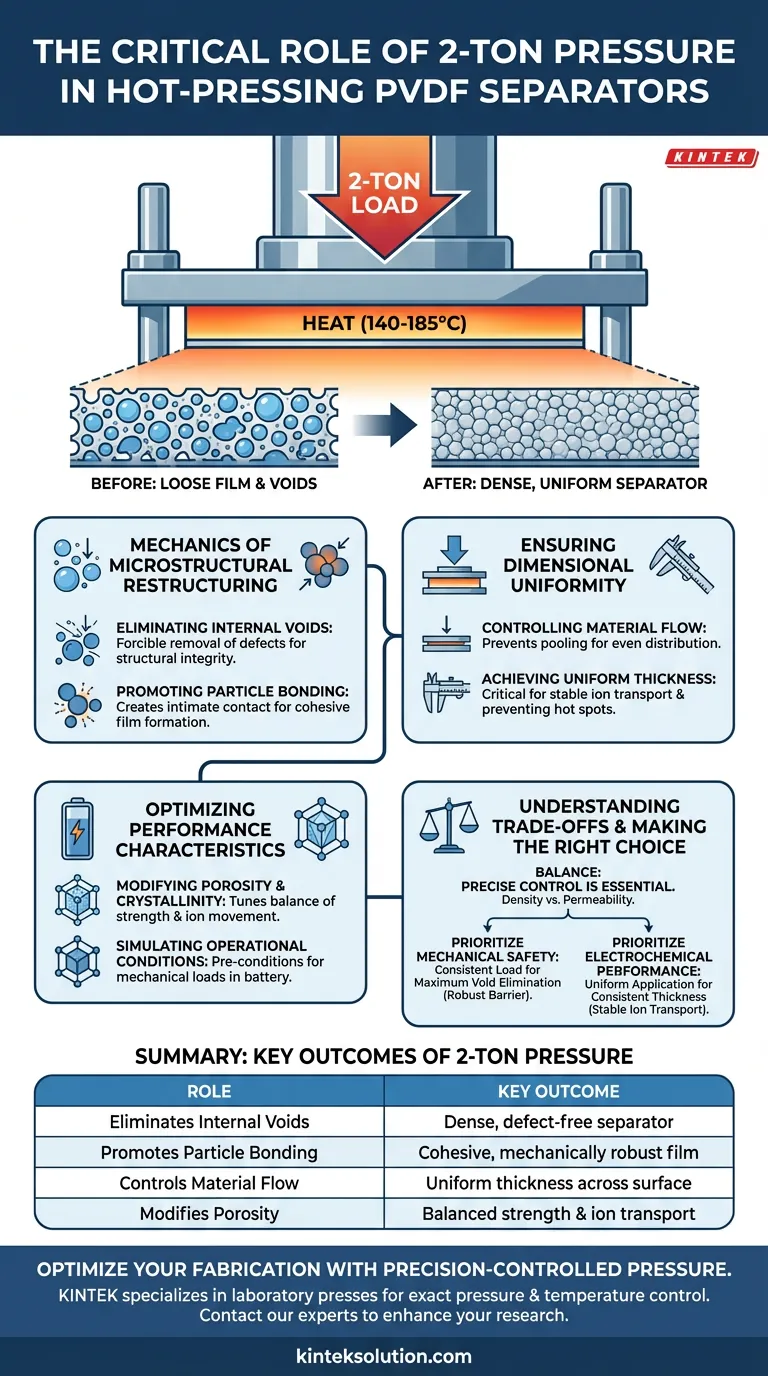

El papel específico de la presión de 2 toneladas aplicada durante el prensado en caliente de los separadores de PVDF es actuar como una fuerza de reestructuración crítica. Al aplicar esta carga mecánica constante mientras el material se calienta (típicamente entre 140-185 °C), la prensa elimina a la fuerza los vacíos internos y promueve una unión íntima entre las partículas de polímero. Esto asegura que el material ablandado fluya de manera uniforme, lo que resulta en un separador libre de defectos y con un grosor constante.

La aplicación de una presión de 2 toneladas no se trata simplemente de compactación; es un mecanismo de reestructuración fundamental que define la microestructura final del separador. Esta fuerza es esencial para transformar una película suelta en una capa densa y uniforme capaz de soportar las cargas mecánicas y térmicas internas de una batería.

La mecánica de la reestructuración microestructural

Eliminación de vacíos internos

La función principal de la carga de 2 toneladas es la eliminación forzada de defectos. Las películas iniciales de PVDF a menudo contienen vacíos microscópicos o bolsas de aire que pueden comprometer la integridad estructural.

La presión hidráulica colapsa estos vacíos, creando un material denso y continuo. Esta densificación es innegociable para prevenir fallas mecánicas dentro de la celda de la batería.

Promoción de la unión de partículas

El calor ablanda el PVDF, pero se requiere presión para fusionarlo. La fuerza de 2 toneladas empuja las partículas de polímero a un contacto íntimo entre sí.

Este contacto facilita la unión física a medida que el material se ablanda o se derrite. Sin esta presión, las partículas permanecerían distintas, lo que resultaría en una estructura débil y quebradiza en lugar de una película cohesiva.

Garantía de uniformidad dimensional

Control del flujo de material

A medida que el PVDF alcanza temperaturas de 140-185 °C, transita a un estado ablandado o fundido. La presión de 2 toneladas dicta cómo se mueve este material viscoso.

Obliga al material a extenderse uniformemente a través del molde o la placa. Este flujo controlado evita la acumulación de material en áreas específicas, lo que de otro modo provocaría irregularidades.

Lograr un grosor uniforme

El control preciso de la presión es el factor determinante para la geometría final del separador. Asegura que la película se aplane a un grosor uniforme específico en toda su área de superficie.

El grosor uniforme es fundamental para el rendimiento de la batería. Las variaciones en el grosor pueden provocar un transporte de iones desigual o "puntos calientes" que degradan la vida útil de la batería.

Optimización de las características de rendimiento

Modificación de la porosidad y la cristalinidad

La combinación de carga térmica y presión mecánica modifica intencionalmente la arquitectura interna de la película. Este proceso ajusta la cristalinidad y la porosidad del PVDF.

Al manipular estos parámetros, los fabricantes pueden ajustar el separador para equilibrar la resistencia mecánica con la capacidad de facilitar el movimiento de iones.

Simulación de las condiciones operativas

El proceso de prensado en caliente sirve como una simulación del entorno real dentro de una batería. La presión de 2 toneladas imita las cargas mecánicas que el separador soportará durante la operación.

La fabricación del separador bajo estas condiciones asegura que esté preacondicionado para funcionar de manera confiable bajo las tensiones físicas de una celda en funcionamiento.

Comprensión de las compensaciones

La necesidad de un control preciso

Si bien una alta presión es beneficiosa, la aplicación debe ser exacta. Las referencias enfatizan que el control preciso de la presión es esencial.

Si la presión fluctúa o se aplica de manera desigual, el flujo del material se volverá errático. Esto resulta en defectos en lugar de la capa libre de defectos prevista.

Equilibrio entre densidad y permeabilidad

El objetivo es eliminar los vacíos, no triturar el material hasta convertirlo en un bloque impermeable. La presión debe ser suficiente para densificar la capa sin destruir la red porosa requerida para el transporte de iones.

El proceso es un acto de equilibrio entre la creación de una barrera mecánicamente robusta y el mantenimiento de la microestructura necesaria para la función electroquímica.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de fabricación de separadores de PVDF, debe alinear los parámetros de presión con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la seguridad mecánica: Priorice la consistencia de la carga de 2 toneladas para garantizar la máxima eliminación de vacíos y unión de partículas, creando una barrera robusta contra los cortocircuitos.

- Si su enfoque principal es el rendimiento electroquímico: Concéntrese en la uniformidad de la aplicación de la presión para garantizar un grosor constante, lo que asegura un transporte de iones estable y predecible en toda la celda.

La presión de 2 toneladas es la herramienta que transforma una película de polímero en bruto en un componente diseñado con precisión, convirtiendo los defectos potenciales en fiabilidad estructural.

Tabla resumen:

| Función de la presión de 2 toneladas | Resultado clave |

|---|---|

| Elimina vacíos internos | Crea un separador denso y libre de defectos |

| Promueve la unión de partículas | Asegura una película cohesiva y mecánicamente robusta |

| Controla el flujo de material | Garantiza un grosor uniforme en todo el separador |

| Modifica la porosidad | Equilibra la resistencia mecánica con la capacidad de transporte de iones |

Optimice la fabricación de su separador de PVDF con presión controlada con precisión. KINTEK se especializa en máquinas de prensado de laboratorio, incluidos prensados de laboratorio automáticos y calentados, diseñados para ofrecer el control exacto de presión y temperatura requerido para producir componentes de batería de alto rendimiento. Nuestra experiencia garantiza que su proceso logre el equilibrio crítico entre la integridad mecánica y el rendimiento electroquímico. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de prensado de laboratorio pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Prensas hidráulicas automáticas con placas calefactadas para laboratorio

La gente también pregunta

- ¿Qué aplicaciones industriales tiene una prensa hidráulica calentada más allá de los laboratorios? Impulsando la fabricación desde la industria aeroespacial hasta los bienes de consumo

- ¿Por qué una prensa hidráulica calentada es esencial para el Proceso de Sinterización en Frío (CSP)? Sincroniza la presión y el calor para la densificación a baja temperatura

- ¿Cuál es la función principal de una prensa hidráulica calentada? Lograr baterías de estado sólido de alta densidad

- ¿Por qué es fundamental una prensa térmica hidráulica en la investigación y la industria? Desbloquee la precisión para resultados superiores

- ¿Por qué una prensa hidráulica caliente se considera una herramienta fundamental en entornos de investigación y producción? Desbloquee la precisión y la eficiencia en el procesamiento de materiales