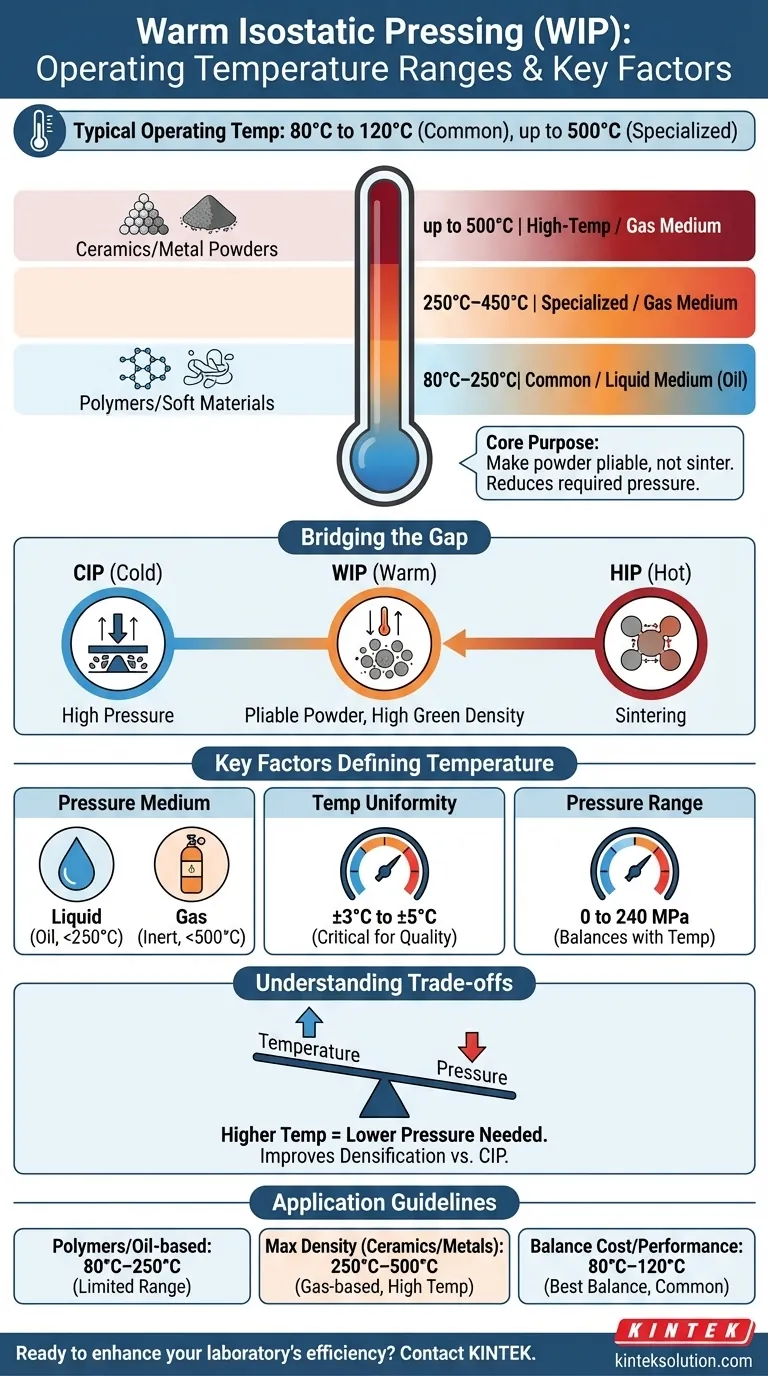

Para el Prensado Isostático en Caliente (WIP), la temperatura de funcionamiento típica se encuentra dentro de un rango de 80 °C a 120 °C. Sin embargo, para ciertos materiales y aplicaciones, esto puede extenderse significativamente más, desde 250 °C hasta 450 °C, con sistemas especializados basados en gas capaces de alcanzar los 500 °C.

El propósito principal de aplicar calor en el Prensado Isostático en Caliente no es sinterizar el material, sino hacerlo más flexible. Este calor moderado reduce significativamente las presiones extremas requeridas para la densificación, cerrando la brecha entre el Prensado Isostático en Frío y el Prensado Isostático en Caliente.

Comprendiendo el Papel de la Temperatura en el WIP

El Prensado Isostático en Caliente ocupa un punto intermedio estratégico en la metalurgia de polvos. A diferencia del Prensado Isostático en Frío (CIP), utiliza calor. A diferencia del Prensado Isostático en Caliente (HIP), las temperaturas no son lo suficientemente altas como para causar sinterización o unión metalúrgica.

Reduciendo la Brecha entre el Prensado en Frío y en Caliente

La función principal del calor en el WIP es reducir el límite elástico de las partículas de polvo. Esto hace que el material sea más blando y dúctil.

Como resultado, el polvo se compacta de manera más eficiente bajo presión en comparación con un proceso en frío. Esto permite lograr una alta densidad "en verde" (la densidad antes de la sinterización final) sin recurrir a las presiones extremas del CIP.

El Impacto en la Densificación del Material

Al aplicar calor y presión uniformes, el WIP asegura que las partículas de polvo se deformen y se reorganicen para llenar los vacíos entre ellas de manera más efectiva.

Este proceso da como resultado una pieza "en verde" con una densidad y uniformidad superiores en comparación con las piezas fabricadas por CIP. Esta mayor resistencia en verde hace que los componentes sean más robustos y fáciles de manipular o mecanizar antes de la etapa final de sinterización.

Factores Clave que Definen la Temperatura de Funcionamiento

La temperatura específica elegida para un ciclo de WIP no es arbitraria. Es una decisión calculada basada en el medio de presión, el material que se procesa y la necesidad de estabilidad del proceso.

Medio de Presión: Líquido vs. Gas

El tipo de medio utilizado para transmitir la presión isostática es un factor limitante principal para la temperatura.

- Los sistemas WIP basados en líquidos, que a menudo utilizan aceite, suelen operar a temperaturas de hasta 250 °C.

- Los sistemas WIP basados en gas, que utilizan gases inertes como el argón, pueden operar a temperaturas mucho más altas, alcanzando hasta 500 °C.

Uniformidad de Temperatura Requerida

Mantener una temperatura constante en toda la pieza es fundamental para un resultado de calidad. El calentamiento desigual puede provocar gradientes de densidad y tensiones internas.

Un sistema WIP de alto rendimiento busca una excelente uniformidad de temperatura, a menudo dentro de una tolerancia estricta de ±3 °C a ±5 °C.

El Papel de la Presión

Si bien la temperatura es clave, la presión sigue siendo una variable crítica, que suele oscilar entre 0 y 240 MPa. La interacción entre el calor y la presión permite un control preciso sobre la densidad final de la pieza compactada.

Comprendiendo las Ventajas y Desventajas

La selección del WIP y sus parámetros de funcionamiento implica equilibrar los beneficios de rendimiento con la complejidad operativa y el costo. Comprender estas ventajas y desventajas es esencial para tomar una decisión informada.

Temperatura vs. Presión

La ventaja y desventaja fundamental en el WIP es entre el calor y la presión. Aumentar la temperatura le permite alcanzar una densidad objetivo con menos presión.

Esto puede ser ventajoso, ya que generar y contener presiones ultra altas a menudo es más difícil mecánicamente y más costoso que gestionar un calor moderado.

Complejidad y Costo

La introducción de calor añade complejidad. El sistema requiere elementos calefactores fiables, sellos robustos que puedan soportar tanto el calor como la presión, y un medio de presión que permanezca estable a la temperatura objetivo.

Por regla general, las temperaturas de funcionamiento más altas conllevan equipos más complejos y mayores costes operativos.

Retos del Control del Proceso

Lograr un control de temperatura preciso y uniforme, especialmente dentro de un recipiente de alta presión, es más difícil que operar una simple prensa en frío. Esto requiere sistemas de control sofisticados y una validación cuidadosa del proceso para garantizar la consistencia de la pieza.

Tomando la Decisión Correcta para su Aplicación

La temperatura óptima para su proceso de WIP depende directamente de su material, equipo y resultado deseado. Utilice estas pautas para informar su enfoque.

- Si su enfoque principal es el procesamiento de polímeros o el uso de un sistema estándar basado en aceite: Su proceso estará limitado al rango de temperatura inferior, típicamente de 80 °C a 250 °C.

- Si su enfoque principal es lograr la máxima densidad en verde en materiales resistentes como cerámicas o polvos metálicos: Será necesario un sistema basado en gas que opere en el rango superior de 250 °C a 500 °C.

- Si su enfoque principal es equilibrar el costo y el rendimiento: Operar en el rango común de 80 °C a 120 °C a menudo proporciona el mejor equilibrio, mejorando la densificación sobre el CIP sin los mayores costos de los sistemas de alta temperatura.

En última instancia, la temperatura en el Prensado Isostático en Caliente es una herramienta poderosa utilizada para lograr propiedades superiores del material antes de la etapa de producción final.

Tabla Resumen:

| Aspecto | Rango Típico | Detalles Clave |

|---|---|---|

| Temperatura de Funcionamiento | 80 °C a 120 °C (común) | Puede extenderse a 250 °C – 500 °C para sistemas especializados |

| Rango de Presión | 0 a 240 MPa | Funciona con la temperatura para controlar la densificación |

| Uniformidad de Temperatura | ±3 °C a ±5 °C | Crítico para evitar gradientes de densidad y tensiones |

| Tipos de Sistema | Base líquida (hasta 250 °C) / Base gas (hasta 500 °C) | Aceite para temperaturas más bajas, gases inertes para temperaturas más altas |

¿Listo para mejorar la eficiencia de su laboratorio con un Prensado Isostático en Caliente preciso? KINTEK se especializa en prensas de laboratorio de alto rendimiento, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer un control de temperatura uniforme y una densificación superior para materiales como cerámicas y polvos metálicos. Nuestras soluciones le ayudan a lograr una mayor densidad en verde y a reducir los costes operativos. Contáctenos hoy para discutir cómo nuestro equipo puede satisfacer sus necesidades específicas e impulsar su investigación.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cómo afecta el control de la temperatura y la presión en una prensa hidráulica de alta precisión para tableros de partículas?

- ¿Qué condiciones específicas proporciona una prensa hidráulica de laboratorio calentada? Optimice la preparación de electrodos secos con PVDF

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica