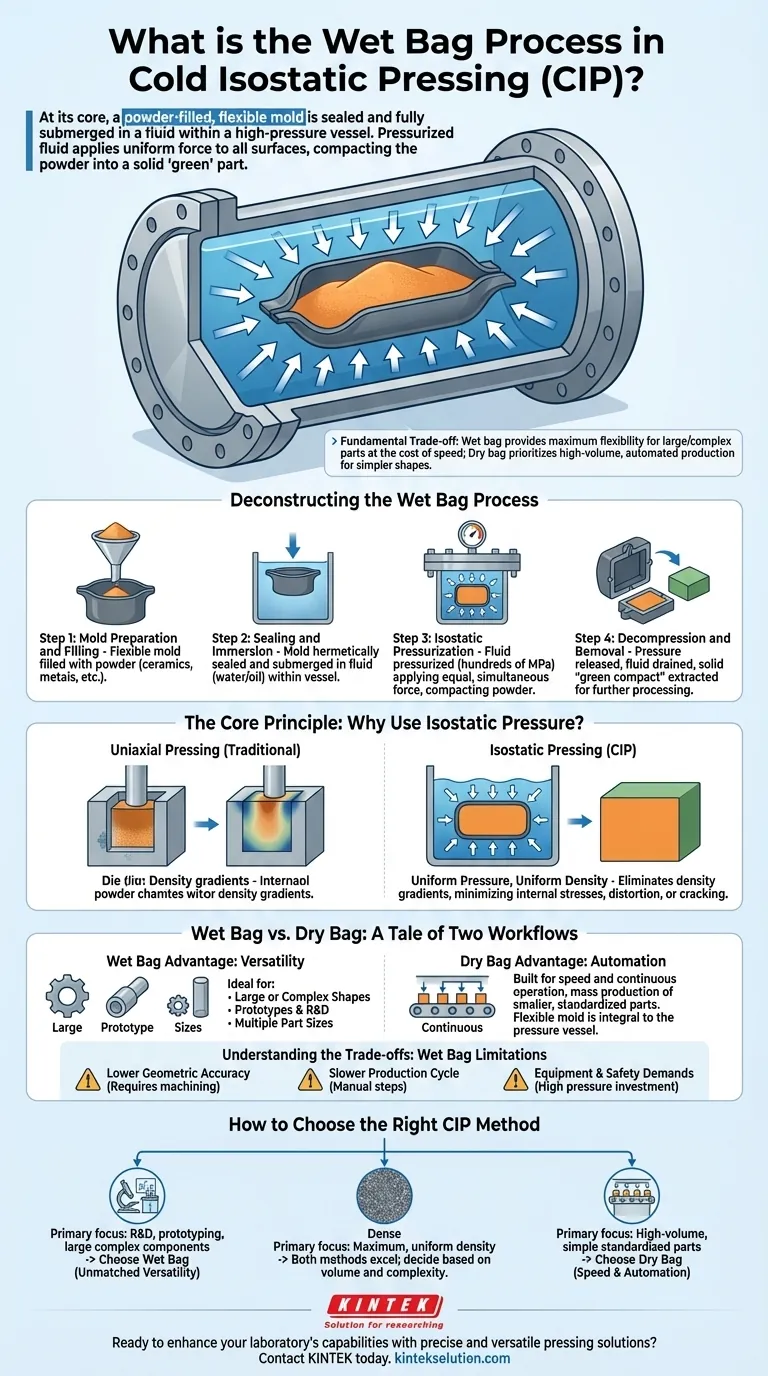

En esencia, el proceso de bolsa húmeda en el Prensado Isostático en Frío (CIP) es un método en el que un molde flexible lleno de polvo se sella y luego se sumerge completamente en un fluido dentro de un recipiente de alta presión. El fluido se presuriza, aplicando una fuerza uniforme a todas las superficies del molde. Esto compacta el polvo en una pieza "en verde" sólida y uniforme que es lo suficientemente fuerte para su manipulación y procesamiento posterior.

La elección entre el CIP de bolsa húmeda y el de bolsa seca no se trata de cuál es superior, sino de una compensación fundamental: El proceso de bolsa húmeda proporciona la máxima flexibilidad para piezas grandes o complejas a costa de la velocidad, mientras que el proceso de bolsa seca prioriza la producción automatizada de alto volumen para formas más simples.

Deconstruyendo el Proceso de Bolsa Húmeda

El término "bolsa húmeda" se refiere directamente al paso clave del proceso: el molde, o "bolsa", entra en contacto directo con el fluido de presurización.

Paso 1: Preparación y Relleno del Molde

Primero, se crea un molde elastomérico flexible con la forma deseada del componente final. Este molde se llena cuidadosamente con el material en polvo, que puede variar desde cerámicas y metales hasta grafito y plásticos.

Paso 2: Sellado e Inmersión

El molde lleno se sella herméticamente para evitar que el fluido de presurización contamine el polvo. Todo el conjunto sellado se carga en un recipiente de alta presión y se sumerge en un medio líquido, típicamente agua o aceite.

Paso 3: Presurización Isostática

El recipiente se sella y el fluido se presuriza, generalmente a varios cientos de megapascales (MPa). Debido a que la presión se transmite hidrostáticamente, se aplica de manera igual y simultánea a cada superficie del molde. Esto compacta el polvo en una masa sólida con una densidad altamente uniforme.

Paso 4: Descompresión y Extracción

Después de un tiempo determinado, el recipiente se despresuriza, se drena el fluido y se retira el molde. La pieza sólida resultante, conocida como "compacto en verde", se extrae cuidadosamente del molde flexible. Ahora tiene la fuerza suficiente para ser manipulada, mecanizada o trasladada a un horno de sinterización posterior.

El Principio Fundamental: ¿Por qué Usar la Presión Isostática?

Comprender por qué se utiliza el CIP es clave para apreciar el papel del método de bolsa húmeda. El objetivo es superar las limitaciones del prensado uniaxial (en una sola dirección) tradicional.

Presión Uniforme, Densidad Uniforme

En el prensado uniaxial, la fricción entre el polvo y las paredes del troquel crea gradientes de densidad en la pieza. El prensado isostático elimina este problema. La presión en todas las direcciones asegura que el compacto en verde final tenga una densidad altamente consistente y homogénea, minimizando las tensiones internas, la distorsión o el agrietamiento.

Creación de una Preforma "en Verde"

El objetivo del CIP no es crear una pieza terminada. Es producir una preforma o palanquilla con alta integridad. Esta pieza "en verde" puede mecanizarse fácilmente para obtener una forma más precisa antes del proceso de sinterización final, que consume mucha energía y une completamente el material.

Bolsa Húmeda vs. Bolsa Seca: Una Historia de Dos Flujos de Trabajo

El proceso de bolsa húmeda no existe en el vacío. Su principal alternativa, el proceso de bolsa seca, satisface una necesidad de producción muy diferente.

La Ventaja de la Bolsa Húmeda: Versatilidad

El método de bolsa húmeda se define por su flexibilidad operativa. Debido a que el molde es una herramienta separada y móvil, es ideal para:

- Formas grandes o complejas: Los moldes no están restringidos por la geometría fija de una prensa.

- Prototipos e I+D: Es rentable para producir piezas únicas o pequeños lotes para investigación y producción de prueba.

- Múltiples tamaños de piezas: Un solo recipiente de presión puede procesar moldes de varias formas y tamaños en un ciclo.

La Ventaja de la Bolsa Seca: Automatización

En el proceso de bolsa seca, el molde flexible es una parte integral del propio recipiente de presión. El polvo se carga directamente en este molde incorporado, se aplica la presión y se expulsa la pieza. El molde nunca sale de la prensa y nunca toca el medio líquido.

Este diseño está diseñado para la velocidad y el funcionamiento continuo, lo que lo hace ideal para la producción en masa de piezas más pequeñas y estandarizadas como aisladores de bujías o varillas de carburo. Sin embargo, sacrifica la flexibilidad de forma y tamaño del método de bolsa húmeda.

Comprendiendo las Compensaciones

Aunque es potente, el proceso CIP de bolsa húmeda tiene limitaciones inherentes que deben considerarse.

Menor Precisión Geométrica

El uso de un molde flexible significa que el compacto en verde resultante tendrá una menor precisión dimensional que una pieza fabricada en un troquel de acero rígido. Casi siempre se requiere un mecanizado posterior para lograr tolerancias estrictas.

Ciclo de Producción Más Lento

El proceso de llenado, sellado, carga y descarga manual de moldes hace que el proceso de bolsa húmeda sea significativamente más lento que su contraparte de bolsa seca. No es una solución viable para la fabricación de alto volumen.

Demandas de Equipos y Seguridad

Los sistemas CIP operan a presiones extremadamente altas. Los recipientes de presión deben diseñarse para una operación robusta y segura, lo que representa una inversión de capital significativa y requiere protocolos estrictos de mantenimiento y seguridad.

Cómo Elegir el Método CIP Adecuado

Su elección es una decisión estratégica basada enteramente en sus objetivos de producción.

- Si su enfoque principal es I+D, la creación de prototipos o la producción de componentes grandes e intrincados: El proceso de bolsa húmeda es la opción ideal debido a su versatilidad inigualable en tamaño y forma de las piezas.

- Si su enfoque principal es la fabricación de alto volumen de piezas simples y estandarizadas: El proceso de bolsa seca es superior, ofreciendo la velocidad y la automatización requeridas para la producción en masa.

- Si su enfoque principal es lograr la máxima densidad uniforme en una preforma: Ambos métodos sobresalen en esto, por lo que la decisión debe basarse en el volumen de producción requerido y la complejidad de la pieza.

En última instancia, comprender estos flujos de trabajo distintos le permite seleccionar el camino de fabricación preciso que se alinea con la escala, la complejidad y los objetivos de su proyecto.

Tabla Resumen:

| Aspecto | Detalles del Proceso de Bolsa Húmeda |

|---|---|

| Proceso | Molde flexible lleno de polvo sumergido en fluido, presurizado para compactación uniforme |

| Pasos Clave | Llenado del molde, sellado, inmersión, presurización, descompresión, extracción de la pieza |

| Ventajas | Alta versatilidad para formas grandes/complejas, ideal para prototipos e I+D, densidad uniforme |

| Limitaciones | Menor precisión geométrica, producción más lenta, mayores exigencias de equipo |

| Mejor para | I+D, prototipos, componentes grandes o intrincados, volúmenes bajos a medios |

| Comparación con Bolsa Seca | Más flexible pero más lento; la bolsa seca es automatizada para piezas simples de alto volumen |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de prensado precisas y versátiles? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para satisfacer sus necesidades de I+D y producción. Ya sea que esté creando prototipos de piezas complejas o requiriendo una densidad uniforme en preformas, nuestro equipo garantiza fiabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestros sistemas CIP pueden beneficiar sus proyectos y optimizar sus procesos.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío