En esencia, una máquina de prensa en caliente funciona combinando tres elementos críticos: calor controlado, presión inmensa y una cantidad específica de tiempo. Utiliza estas fuerzas para unir, laminar, dar forma o curar materiales, llevándolos a un estado en el que pueden transformarse permanentemente.

El verdadero principio no es solo "calor más presión". Es la orquestación precisa de la fuerza generada por un sistema hidráulico, la energía térmica de elementos calefactores avanzados y, a menudo, un vacío para eliminar el aire, todo gestionado por un sistema de control para lograr una transformación de material específica.

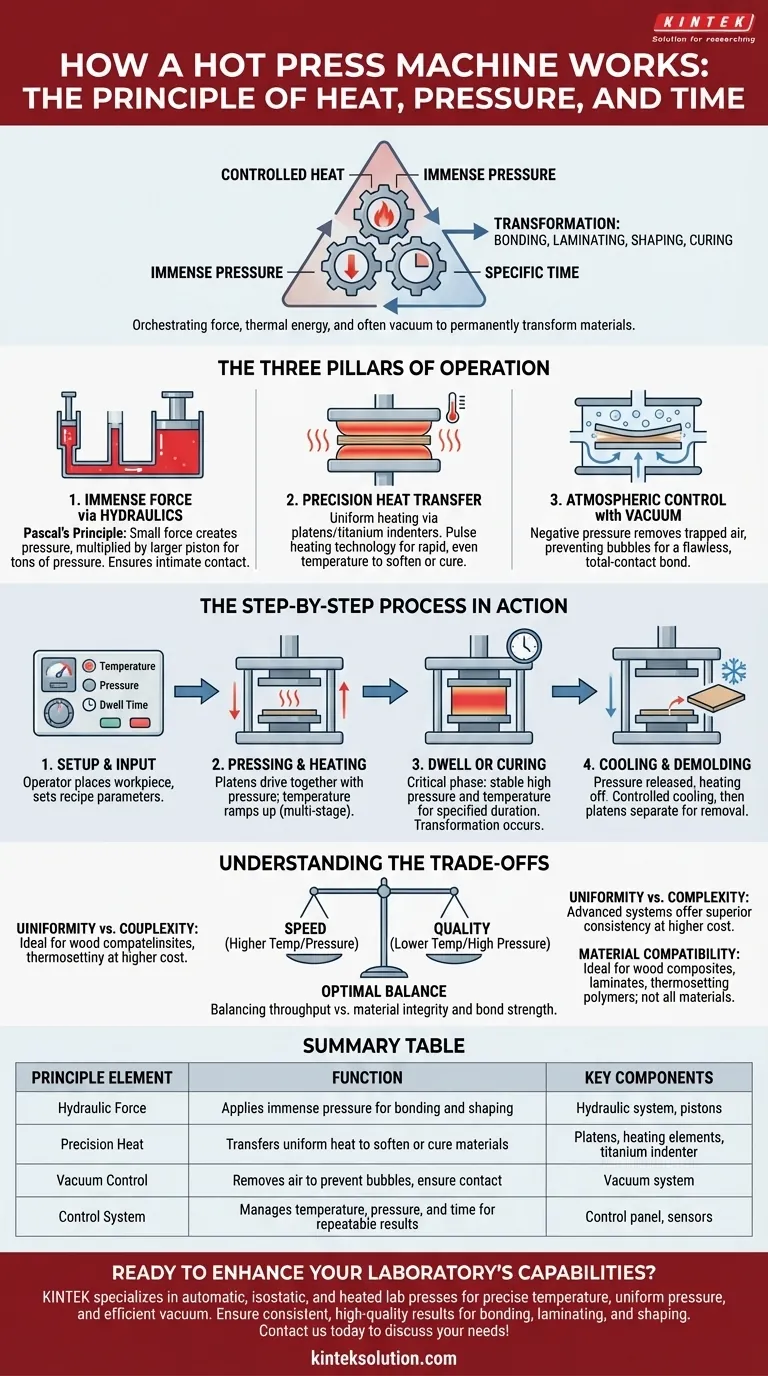

Los tres pilares de la operación de prensa en caliente

La eficacia de una máquina de prensa en caliente proviene de la sinergia de tres sistemas independientes pero coordinados. Comprender cada uno revela cómo la máquina logra sus resultados.

Pilar 1: Fuerza inmensa mediante hidráulica

La "prensa" en prensa en caliente proviene de un sistema hidráulico. Este sistema opera bajo el Principio de Pascal, una regla fundamental de la mecánica de fluidos.

En términos simples, la presión aplicada a un fluido confinado (como el aceite hidráulico) se transmite por igual a través de ese fluido. Una prensa en caliente utiliza un pequeño pistón para aplicar fuerza sobre un área pequeña, lo que genera una presión inmensa en el aceite. Esta presión actúa luego sobre un pistón mucho más grande, multiplicando la fuerza inicial para crear las toneladas de presión necesarias para comprimir la pieza de trabajo.

Esta fuerza hidráulica asegura que los materiales se mantengan en contacto íntimo, lo cual es esencial para unir capas o forzar un material a adaptarse a un molde.

Pilar 2: Transferencia de calor de precisión

Simultáneamente, la máquina aplica calor a través de grandes placas planas llamadas platos o un componente especializado conocido como indentador de titanio.

Estos componentes están diseñados para un calentamiento rápido y, lo que es más importante, uniforme. Las máquinas avanzadas utilizan tecnología de calentamiento por pulsos, que puede llevar la pieza de trabajo a una temperatura precisa de forma muy rápida y uniforme.

Este calor controlado tiene dos propósitos principales: puede ablandar los termoplásticos para que puedan formarse, o puede activar adhesivos y resinas termoendurecibles, haciendo que se curen y creen una unión permanente.

Pilar 3: Control atmosférico con vacío

Para muchas aplicaciones, especialmente la laminación de superficies complejas como películas de PVC sobre madera, aplicar presión no es suficiente. El aire atrapado entre las capas puede causar burbujas y evitar una unión completa.

Para resolver esto, muchas prensas en caliente incorporan un sistema de vacío. Esto se conoce como aplicación de presión negativa. Al eliminar el aire de la cámara antes o durante la etapa de prensado, la máquina asegura que no haya huecos. Esto permite que la presión positiva (hidráulica) cree una unión perfecta y de contacto total.

El proceso paso a paso en acción

La operación de una prensa en caliente sigue un ciclo distinto y repetible para asegurar resultados consistentes.

Configuración e ingreso de parámetros

El proceso comienza con un operador colocando la pieza de trabajo o las materias primas entre los platos. Luego, utilizan el panel de control de la máquina para establecer la "receta" para el trabajo: la temperatura objetivo, la cantidad de presión y el tiempo de permanencia (cuánto tiempo se mantendrán el calor y la presión).

El ciclo de prensado y calentamiento

Una vez iniciado, el sistema hidráulico impulsa los platos para que se unan, aplicando la presión preestablecida a la pieza de trabajo. Simultáneamente, los elementos calefactores elevan la temperatura de los platos según la configuración programada. Los sistemas avanzados permiten un aumento de temperatura en varias etapas para evitar el choque térmico del material.

La fase de permanencia o curado

Esta es la fase más crítica. La máquina mantiene la pieza de trabajo a una presión y temperatura estables y altas durante la duración especificada. Durante este tiempo, se produce la transformación deseada: los adhesivos se curan, las capas se unen, los compuestos se solidifican o el material fluye a su forma final.

Enfriamiento y desmoldeo

Una vez finalizado el tiempo de permanencia, se libera la presión y se apagan los elementos calefactores. Algunos procesos implican un ciclo de enfriamiento controlado mientras la pieza aún está bajo una ligera presión para evitar deformaciones. Una vez que la pieza es estable, los platos se separan y se retira el producto terminado.

Comprendiendo las compensaciones

Aunque potente, una prensa en caliente no es una solución universal. Su funcionamiento implica equilibrar factores contrapuestos.

Velocidad vs. Calidad

Temperaturas y presiones más altas a menudo pueden reducir el tiempo de permanencia requerido, aumentando la producción. Sin embargo, el calor o la presión excesivos pueden dañar la pieza de trabajo, hacer que el adhesivo se escurra o provocar tensiones internas y deformaciones. Muchos procesos utilizan bajas temperaturas con alta presión para minimizar el estrés de la pieza de trabajo y al mismo tiempo asegurar una unión fuerte.

Uniformidad vs. Complejidad

Lograr un calor y una presión perfectamente uniformes en una superficie grande es un desafío de ingeniería. Las prensas más económicas pueden tener puntos calientes o fríos, lo que lleva a resultados inconsistentes. Las máquinas con cabezales de aleación de titanio avanzados y sistemas de control sofisticados proporcionan una uniformidad superior, pero conllevan un mayor costo y complejidad.

Compatibilidad de materiales

El prensado en caliente es ideal para materiales como compuestos de madera (MDF, aglomerado), laminados (PVC) y polímeros termoestables. Sin embargo, no es adecuado para materiales que no pueden soportar altas temperaturas o presiones, o para crear formas tridimensionales extremadamente intrincadas que son más adecuadas para el moldeo por inyección.

Tomando la decisión correcta para su objetivo

Para aprovechar correctamente una prensa en caliente, debe alinear los parámetros de la máquina con su objetivo específico.

- Si su enfoque principal es la unión o laminación: Priorice el logro de una presión uniforme y la temperatura exacta de curado del adhesivo para asegurar una unión fuerte y sin huecos.

- Si su enfoque principal es la formación o el moldeo de materiales: Concéntrese en controlar el aumento de temperatura y el tiempo de permanencia para permitir que el material fluya de manera predecible sin causar defectos.

- Si su enfoque principal es maximizar la producción: Evalúe máquinas con calentamiento por pulsos y ciclos de enfriamiento eficientes para minimizar el tiempo total del ciclo sin comprometer la calidad del producto final.

Al dominar la interacción de calor, fuerza y tiempo, una prensa en caliente proporciona un control preciso y repetible sobre la transformación del material.

Tabla resumen:

| Elemento principal | Función | Componentes clave |

|---|---|---|

| Fuerza hidráulica | Aplica presión inmensa para unir y dar forma | Sistema hidráulico, pistones |

| Calor de precisión | Transfiere calor uniforme para ablandar o curar materiales | Platos, elementos calefactores, indentador de titanio |

| Control de vacío | Elimina el aire para prevenir burbujas y asegurar un contacto completo | Sistema de vacío |

| Sistema de control | Gestiona la temperatura, presión y tiempo para resultados repetibles | Panel de control, sensores |

¿Listo para mejorar las capacidades de su laboratorio con una máquina de prensa en caliente fiable? KINTEK se especializa en prensas de laboratorio automáticas, prensas isostáticas, prensas de laboratorio con calefacción y más, diseñadas para ofrecer un control preciso de la temperatura, presión uniforme y sistemas de vacío eficientes para unir, laminar y dar forma a materiales. Ya sea que trabaje con compuestos, polímeros u otros materiales de laboratorio, nuestras máquinas aseguran resultados consistentes y de alta calidad. ¡Contáctenos hoy para discutir sus necesidades y descubrir cómo KINTEK puede aumentar su productividad y precisión!

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de polvo de carbonato? Optimice el análisis de su muestra

- ¿Cuál es el papel de una prensa hidráulica en la preparación de pastillas de KBr para FTIR? Logre información química de alta resolución

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la caracterización FT-IR de nanopartículas de sulfuro de cobre?

- ¿Cómo garantizan las prensas hidráulicas la precisión y la uniformidad en la aplicación de presión?Consiga un control fiable de la fuerza para su laboratorio

- ¿Cómo se utilizan las prensas hidráulicas en espectroscopia y determinación composicional? Mejore la precisión en el análisis FTIR y XRF