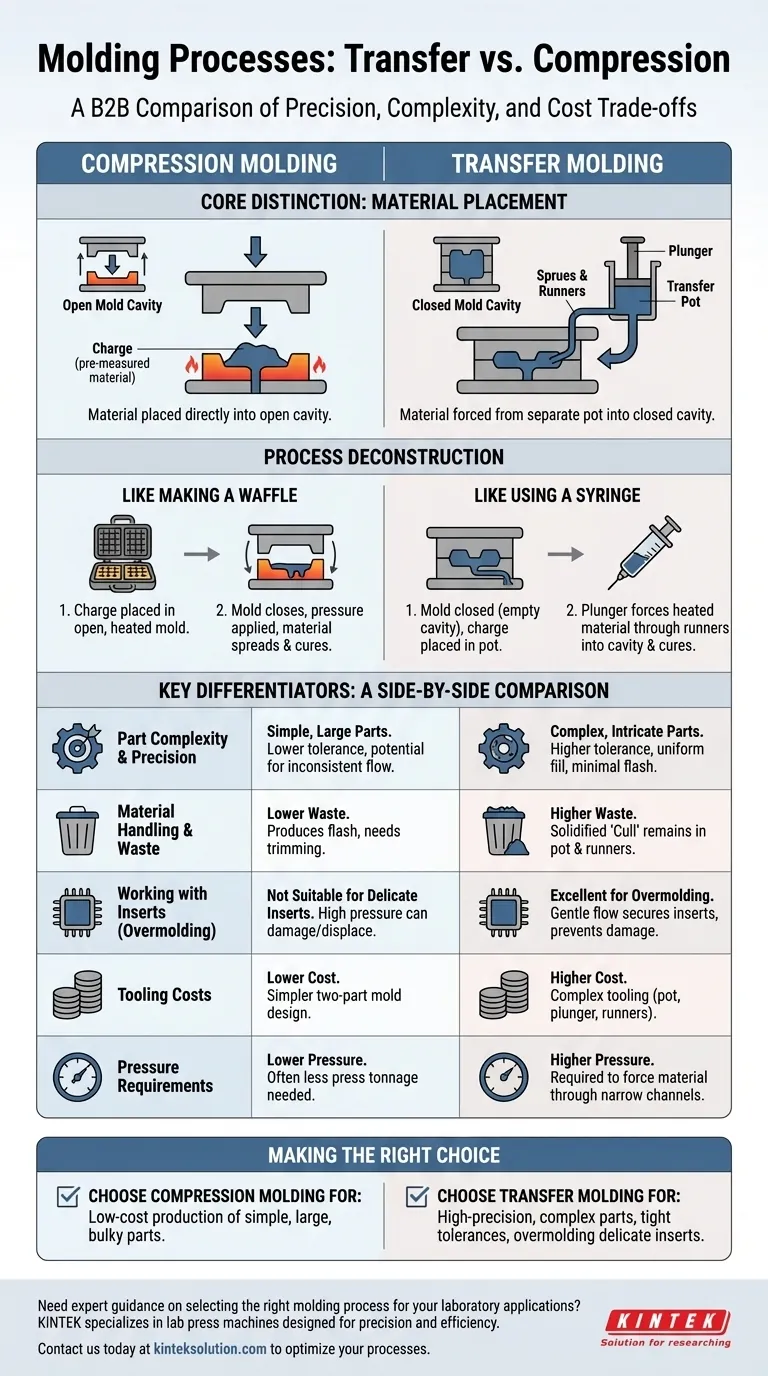

En esencia, la principal diferencia entre el moldeo por transferencia y el moldeo por compresión radica en dónde se coloca el material antes de que el molde esté completamente cerrado.En el moldeo por compresión, el material se coloca directamente en la cavidad abierta del molde.En el moldeo por transferencia, primero se cierra el molde y, a continuación, el material se introduce a presión en la cavidad cerrada desde una cámara independiente.Esta distinción fundamental determina todas las demás diferencias en cuanto a precisión, complejidad y aplicación.

La decisión entre estos dos procesos es una clásica disyuntiva de ingeniería.El moldeo por compresión ofrece simplicidad y menos residuos para formas básicas, mientras que el moldeo por transferencia ofrece una precisión superior y la capacidad de crear piezas complejas, pero a costa de un utillaje más complejo y algunos residuos de material inherentes.

Deconstrucción de los procesos:Dos caminos hacia una pieza final

Para entender realmente las diferencias, hay que visualizar cómo funciona cada proceso.Aunque ambos utilizan calor y presión para dar forma a materiales termoestables, la secuencia de operaciones es totalmente diferente.

Cómo funciona el moldeo por compresión

Piense en el moldeo por compresión como si fuera un gofre.

Una cantidad previamente medida del compuesto de moldeo, llamada carga se coloca directamente en la mitad inferior de un molde abierto y caliente.A continuación, la mitad superior del molde se cierra, aplicando una inmensa presión.Esta presión obliga al material a extenderse y llenar toda la cavidad, y el calor lo cura hasta darle su forma sólida final.

Cómo funciona el moldeo por transferencia

Piense en el moldeo por transferencia como si utilizara una jeringa para llenar un recipiente.

En primer lugar, se cierran las dos mitades del molde, dejando vacía la cavidad de la pieza.La carga de material termoestable se coloca en una cámara separada conectada a la cavidad, conocida como el recipiente de transferencia .A continuación, un émbolo empuja este material calentado y reblandecido desde el recipiente a través de canales (bebederos y canales) hasta la cavidad vacía y cerrada del molde.El calor y la presión se mantienen hasta que la pieza se cura.

Diferenciadores clave:Comparación detallada

Las diferencias de procedimiento crean claras ventajas y desventajas que hacen que cada método sea adecuado para distintos tipos de productos.

Complejidad y precisión de las piezas

El moldeo por transferencia produce piezas con mayor tolerancia dimensional y detalles más complejos.Como el molde ya está cerrado cuando entra el material, se minimiza la rebaba (exceso de material que sale por la línea de apertura) y se garantiza un llenado más uniforme, incluso en geometrías complejas.

El moldeo por compresión es más adecuado para piezas más sencillas, a menudo de mayor tamaño, en las que la precisión es menos crítica.El acto de cerrar el molde sobre el material puede provocar a veces un flujo incoherente.

Manipulación del material y residuos

En el moldeo por transferencia, siempre queda una pequeña cantidad de material en el recipiente y en los canales una vez formada la pieza.Este residuo solidificado, denominado desecho debe desecharse.

El moldeo por compresión suele ser un proceso que genera menos residuos.Aunque puede producir rebabas que deban recortarse, la cantidad de material desperdiciado suele ser menor que la del moldeo por transferencia.

Trabajo con insertos

El moldeo por transferencia es la mejor opción para sobremoldeo que consiste en moldear plástico alrededor de un elemento previamente colocado, como un pasador metálico, un componente electrónico o un inserto roscado.

Como el molde se cierra antes de introducir el material, los insertos delicados se mantienen firmemente en su sitio.El flujo suave y constante del material a su alrededor evita que se dañen o se desplacen.En el moldeo por compresión, la alta presión del cierre del molde directamente sobre el material y el inserto podría fácilmente doblar, romper o desalinear el inserto.

Comprender las compensaciones:Coste frente a capacidad

La elección de un proceso no depende de cuál es "mejor", sino de cuál es el más adecuado para los requisitos de su pieza y el presupuesto de su proyecto.

Argumentos a favor del moldeo por compresión

Este proceso utiliza moldes más sencillos y menos costosos y produce menos residuos de material.Para piezas grandes y voluminosas con una geometría relativamente sencilla (como aisladores eléctricos o paneles de automóviles), suele ser la solución más rentable.

El caso del moldeo por transferencia

Este proceso se elige cuando la precisión es primordial.Destaca en la producción de piezas más pequeñas y complejas con tolerancias ajustadas y detalles nítidos.Su capacidad para encapsular con seguridad insertos delicados la hace indispensable para la fabricación de componentes electrónicos integrados y conectores.

Costes de utillaje y requisitos de presión

El moldeo por transferencia requiere un utillaje más complejo y, por tanto, más caro, debido al sistema de recipiente, émbolo y canal.También requiere presiones más altas para forzar el material a través de los estrechos canales hacia la cavidad.

Los moldes de compresión son diseños de dos piezas más sencillos, lo que supone una menor inversión inicial en utillaje y suele requerir menos tonelaje de prensa para piezas de tamaño similar.

La elección correcta para su aplicación

La intención del diseño de su pieza y sus objetivos de producción le indicarán el proceso correcto.

- Si su objetivo principal es la producción a bajo coste de piezas grandes y sencillas: El moldeo por compresión es casi siempre la opción más económica y eficaz.

- Si su principal objetivo son las piezas complejas de alta precisión con características intrincadas: El flujo de material controlado del moldeo por transferencia proporciona la precisión y el detalle necesarios.

- Si su proyecto implica el sobremoldeo de insertos delicados como componentes electrónicos o pasadores: El moldeo por transferencia es el único método fiable para evitar daños y garantizar la integridad de la pieza.

En última instancia, la selección del proceso de moldeo adecuado consiste en alinear las capacidades del método con los requisitos funcionales y económicos específicos de su componente.

Tabla resumen:

| Aspecto | Moldeo por compresión | Moldeo por transferencia |

|---|---|---|

| Colocación del material | Colocado en cavidad de molde abierta | Forzado en molde cerrado bajo presión |

| Complejidad de la pieza | Ideal para piezas grandes y sencillas | Ideal para piezas complejas e intrincadas |

| Precisión | Menor tolerancia dimensional | Mayor tolerancia dimensional, menos rebabas |

| Residuos de material | Menos residuos, algo de flash | Desperdicio más alto debido a la eliminación en maceta y corredores |

| Manipulación de insertos | No apto para insertos delicados | Excelente para sobremoldeo y encapsulado de insertos |

| Coste del utillaje | Menor coste, moldes más sencillos | Mayor coste, moldes complejos con olla y canales |

| Requisitos de presión | Menor presión necesaria | Mayor presión necesaria para el flujo de material |

¿Necesita asesoramiento experto para seleccionar el proceso de moldeo adecuado para sus aplicaciones de laboratorio? KINTEK se especializa en prensas de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para satisfacer sus necesidades de precisión y eficiencia.Tanto si trabaja con materiales termoestables para piezas complejas como con formas sencillas, nuestros equipos garantizan un rendimiento fiable y unos resultados superiores. Póngase en contacto con nosotros para hablar de cómo nuestras soluciones pueden optimizar sus procesos de moldeo y mejorar la productividad de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Molde especial para prensa térmica de laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

La gente también pregunta

- ¿Por qué es necesario un sistema de calefacción para la producción de briquetas de biomasa? Desbloquea la unión térmica natural

- ¿Cuál es el papel de una prensa hidráulica térmica en la prueba de materiales? Desbloquee datos superiores para investigación y control de calidad

- ¿Por qué es necesario utilizar equipos de calefacción para la deshidratación del biodiésel de aceite de semilla de cáñamo? Guía de Calidad Experta

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?