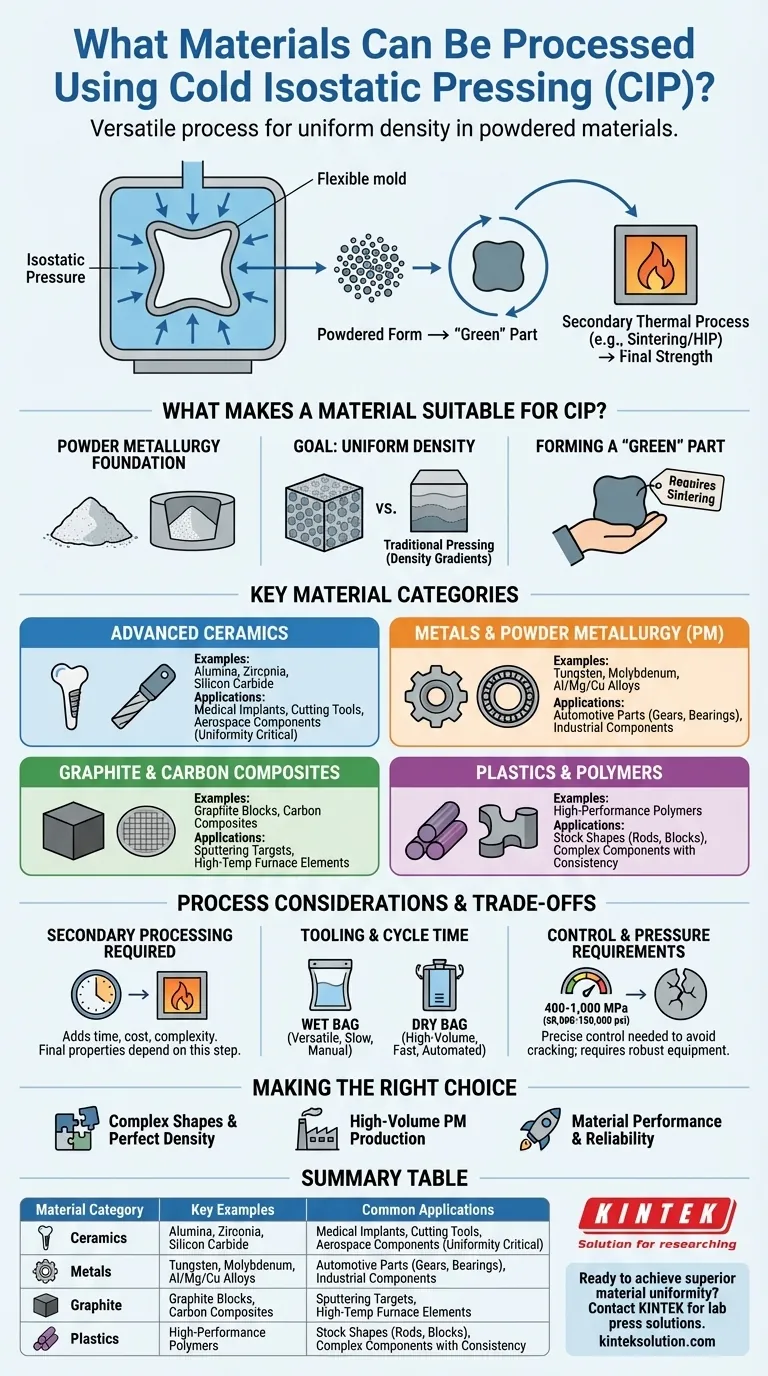

En principio, el prensado isostático en frío (PIC) es un proceso notablemente versátil capaz de dar forma a una amplia gama de materiales. Los candidatos principales son los materiales que comienzan en forma de polvo y requieren una densidad uniforme en su estado final, incluidos cerámicas avanzadas, metales en polvo, compuestos, plásticos y grafito.

La versatilidad del PIC no se trata solo de la variedad de materiales que puede manejar, sino de su capacidad única para compactar uniformemente formas complejas a partir de polvo. La decisión fundamental de usar PIC tiene menos que ver con el material en sí y más con la necesidad de eliminar variaciones de densidad y huecos internos antes del procesamiento final.

¿Qué hace que un material sea adecuado para el PIC?

La idoneidad de un material para el prensado isostático en frío viene determinada por su forma inicial y las propiedades deseadas del componente final. El proceso se basa en algunos principios fundamentales.

La base de la metalurgia de polvos

El proceso comienza fundamentalmente con un material en forma de polvo. Este polvo se introduce en un molde flexible y sellado que forma la figura de la pieza deseada.

El objetivo de la densidad uniforme

El PIC aplica presión por igual desde todas las direcciones utilizando un medio líquido, generalmente agua o aceite. Esta presión isostática garantiza que el polvo se compacte con extrema uniformidad, independientemente de la complejidad de la pieza. Esto elimina los gradientes de densidad comunes en el prensado uniaxial tradicional.

Formación de una pieza "en verde"

El resultado del PIC es un objeto compactado, pero no totalmente acabado, conocido como pieza "en verde". Esta pieza tiene suficiente integridad estructural para ser manipulada, pero requiere un proceso térmico secundario, como la sinterización o el prensado isostático en caliente (HIP), para fusionar las partículas y lograr su resistencia mecánica final.

Un desglose de las categorías clave de materiales

El PIC se emplea en industrias donde el rendimiento del material no es negociable. Los materiales específicos elegidos reflejan este enfoque en aplicaciones de alto rendimiento.

Cerámicas avanzadas

Las cerámicas como la alúmina, la zirconia y el carburo de silicio son candidatos principales. El PIC se utiliza para formar formas cerámicas complejas para implantes médicos, herramientas de corte y componentes aeroespaciales donde la densidad uniforme es fundamental para prevenir puntos de fractura.

Metales y metalurgia de polvos

Se procesa una amplia gama de metales con PIC, incluidos metales refractarios (tungsteno, molibdeno), aleaciones de aluminio y magnesio, y aleaciones de cobre. Es una piedra angular de la metalurgia de polvos (PM) para producir piezas de automoción como rodamientos y engranajes, así como componentes industriales de alto rendimiento.

Grafito y compuestos de carbono

El PIC es ideal para producir bloques grandes y uniformes de grafito o compuestos de carbono. Estos materiales se utilizan para todo, desde objetivos de pulverización catódica en la industria de los semiconductores hasta elementos de horno de alta temperatura.

Plásticos y polímeros

Los polímeros y plásticos de alto rendimiento pueden formarse mediante PIC para crear formas estándar (barras, bloques) o componentes complejos con una consistencia interna superior en comparación con los métodos de moldeo tradicionales.

Comprensión de las compensaciones y las limitaciones del proceso

Aunque es potente, el PIC no es una solución universal. Comprender sus realidades operativas es clave para una implementación exitosa.

El requisito de procesamiento secundario

Una pieza procesada con PIC es solo un paso intermedio. La necesidad de un ciclo posterior de sinterización o HIP a alta temperatura añade tiempo, coste y complejidad al flujo de trabajo general de fabricación. Las propiedades de la pieza final dependen en gran medida de este paso secundario.

Herramientas y tiempo de ciclo

El proceso se divide en dos métodos principales: PIC de bolsa húmeda y de bolsa seca.

- El PIC de bolsa húmeda es muy versátil para I+D y piezas grandes o complejas, pero implica la carga y descarga manual del molde en el recipiente a presión, lo que resulta en tiempos de ciclo más largos.

- El PIC de bolsa seca integra el molde en la propia prensa, lo que permite la automatización y tiempos de ciclo mucho más rápidos adecuados para la producción de gran volumen.

Control y requisitos de presión

La compactación exitosa requiere un control preciso de las velocidades de presurización y despresurización para evitar agrietar la pieza en verde. El proceso opera a presiones extremas, a menudo entre 400 y 1.000 MPa (60.000 y 150.000 psi), lo que requiere equipos robustos y costosos.

Tomar la decisión correcta para su aplicación

La selección del PIC debe ser una decisión estratégica basada en los objetivos específicos de su proyecto.

- Si su enfoque principal es crear formas complejas con una densidad perfecta: El PIC es una opción inigualable para materiales como cerámicas avanzadas o metales refractarios que son difíciles de mecanizar y no perdonan los defectos internos.

- Si su enfoque principal es la producción de alto volumen de piezas PM: El PIC de bolsa seca ofrece un camino claro para automatizar la creación de piezas en verde uniformes, agilizando el flujo de trabajo hacia sus hornos de sinterización.

- Si su enfoque principal es el rendimiento y la fiabilidad del material: El PIC es el método de referencia para aplicaciones de misión crítica en los sectores aeroespacial, médico y de defensa, donde el fallo del material no es una opción.

En última instancia, el prensado isostático en frío permite a los ingenieros crear componentes cuya uniformidad interna y rendimiento resultante son simplemente inalcanzables con otros métodos de conformado.

Tabla de resumen:

| Categoría de material | Ejemplos clave | Aplicaciones comunes |

|---|---|---|

| Cerámicas avanzadas | Alúmina, Zirconia, Carburo de silicio | Implantes médicos, Herramientas de corte, Componentes aeroespaciales |

| Metales y aleaciones | Tungsteno, Molibdeno, Aluminio, Cobre | Piezas de automoción, Componentes industriales, Rodamientos, Engranajes |

| Grafito y carbono | Grafito, Compuestos de carbono | Objetivos de pulverización catódica, Elementos de horno |

| Plásticos y polímeros | Polímeros de alto rendimiento | Formas estándar, Componentes complejos con consistencia uniforme |

¿Listo para lograr una uniformidad superior del material con el prensado isostático en frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades de laboratorio. Nuestras soluciones le ayudan a eliminar las variaciones de densidad y a mejorar el rendimiento en cerámicas, metales y compuestos. Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar su proceso y ofrecer resultados fiables y de alta calidad.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior