En resumen, el prensado isostático en frío (CIP) es un proceso versátil capaz de consolidar una amplia gama de materiales, principalmente aquellos en forma de polvo. Las categorías más comunes incluyen cerámicas avanzadas, metales en polvo, polímeros (plásticos), grafito y varios composites. El requisito clave es que el material pueda prepararse como polvo para ser compactado.

La información crucial no es qué materiales se pueden usar, sino por qué. El CIP es fundamentalmente una técnica de consolidación de polvo. Su valor radica en su capacidad para tomar casi cualquier material en polvo y compactarlo uniformemente en una forma sólida pre-sinterizada conocida como "compacto en verde".

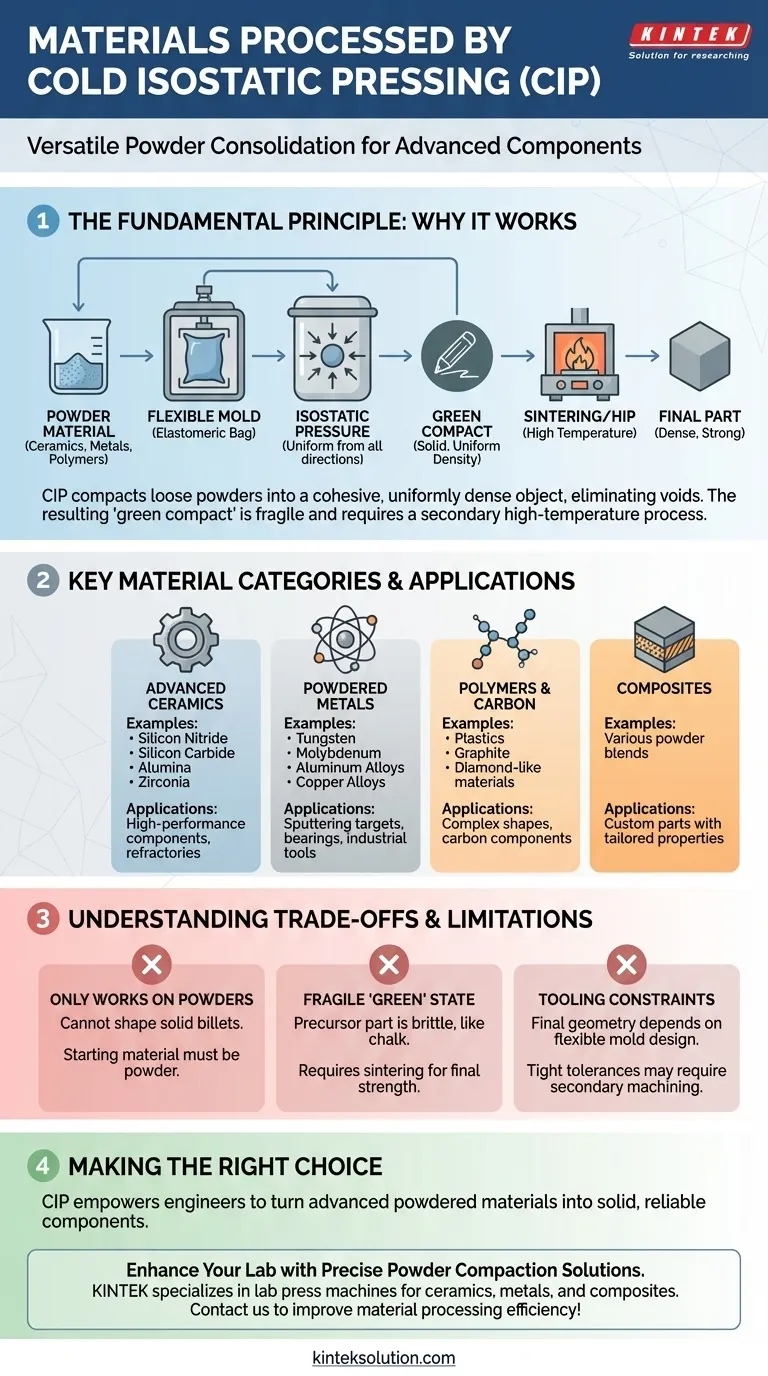

El principio fundamental: Por qué estos materiales funcionan

El prensado isostático en frío no consiste en dar forma a un bloque sólido de material. Es un proceso diseñado específicamente para compactar polvos sueltos en un objeto cohesivo y uniformemente denso.

El papel de la consolidación de polvos

El CIP comienza con un polvo fino colocado dentro de un molde flexible y sellado (a menudo una bolsa elastomérica). Este molde se sumerge en un fluido y se aplica una inmensa presión isostática —presión igual desde todas las direcciones—. Esto fuerza a las partículas de polvo a unirse, eliminando los huecos y formando una pieza sólida.

Logrando una densidad uniforme

Debido a que la presión se aplica uniformemente desde todos los ángulos, el "compacto en verde" resultante tiene una densidad increíblemente consistente en toda su extensión. Esto evita la deformación y el agrietamiento que pueden ocurrir con otros métodos de prensado y asegura una contracción predecible durante la etapa final de sinterización.

Preparación para la sinterización y el HIP

La pieza que sale de una prensa CIP no está terminada. Este compacto en verde es frágil, de consistencia similar a la de un trozo de tiza. Debe someterse a un proceso secundario de alta temperatura, como la sinterización o el prensado isostático en caliente (HIP), para fusionar las partículas y lograr su resistencia y propiedades finales.

Un desglose de las categorías clave de materiales

Aunque el principio se aplica a cualquier polvo, el CIP se ha vuelto esencial para procesar varias familias clave de materiales.

Cerámicas avanzadas y materiales refractarios

Esta es una aplicación principal para el CIP. Es ideal para consolidar polvos cerámicos de alto rendimiento que son difíciles de procesar de otra manera.

Ejemplos comunes incluyen:

- Nitruro de silicio y carburo de silicio

- Nitruro de boro y carburo de boro

- Boruro de titanio

- Zirconia y alúmina

- Espinela

Metales y metalurgia de polvos

El CIP es una piedra angular de la metalurgia de polvos, utilizada para crear piezas metálicas complejas con propiedades materiales superiores. Se utiliza con frecuencia para objetivos de pulverización, donde la densidad uniforme es crítica para el rendimiento.

Las aplicaciones clave de metales incluyen:

- Metales refractarios: Tungsteno, Molibdeno, Tantalio

- Aleaciones: Aleaciones de aluminio, magnesio y cobre

- Componentes industriales: Cojinetes, engranajes de bombas de aceite y herramientas de corte hechas de carburos

Polímeros y materiales basados en carbono

Aunque menos común que para cerámicas o metales, el CIP se puede utilizar para formar formas complejas a partir de polvos plásticos. También es muy eficaz para materiales basados en carbono.

Ejemplos incluyen:

- Varios polímeros (plásticos)

- Componentes de grafito y carbono

- Diamante y materiales similares al diamante

Entendiendo las ventajas y limitaciones

El CIP es una herramienta poderosa, pero no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Solo funciona con polvos

El CIP no se puede utilizar para dar forma o modificar lingotes o piezas sólidas existentes. El material de partida debe estar en forma de polvo para ser colocado en el molde flexible para su compactación.

El estado "en verde" es frágil

Una pieza producida por CIP es solo un precursor. Todavía no ha logrado sus propiedades mecánicas finales y es muy quebradiza. Siempre requiere un proceso térmico posterior como la sinterización para convertirse en un componente funcional.

Restricciones de herramientas y geometría

El proceso se basa en un molde flexible y elástico. Si bien esto permite formas complejas, la geometría final depende del diseño y el comportamiento de este molde bajo presión. Lograr tolerancias extremadamente ajustadas directamente desde el CIP puede ser un desafío sin un mecanizado secundario.

Tomando la decisión correcta para su proyecto

La elección de su material depende completamente de su objetivo final. El CIP es el paso intermedio que permite el producto final.

- Si su enfoque principal son los componentes cerámicos complejos de alto rendimiento: el CIP es el estándar de la industria para crear cuerpos verdes uniformes a partir de polvos como el carburo de silicio o la zirconia antes de que se sintericen.

- Si su enfoque principal son las piezas metálicas avanzadas o los blancos de pulverización: el CIP es esencial para lograr la densidad uniforme requerida para las aplicaciones de metalurgia de polvos, especialmente para metales refractarios y aleaciones especializadas.

- Si su enfoque principal es crear formas grandes o intrincadas a partir de polvo: el CIP ofrece una clara ventaja sobre el prensado uniaxial al garantizar propiedades consistentes independientemente de la complejidad de la pieza.

En última instancia, el prensado isostático en frío permite a los ingenieros convertir materiales avanzados en polvo en componentes sólidos y fiables.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Cerámicas avanzadas | Nitruro de silicio, alúmina, zirconia | Componentes de alto rendimiento, refractarios |

| Metales en polvo | Tungsteno, aleaciones de aluminio, carburos | Blancos de pulverización, cojinetes, herramientas |

| Polímeros y carbono | Grafito, plásticos, materiales de diamante | Formas complejas, componentes de carbono |

| Composites | Varias mezclas de polvos | Piezas personalizadas con propiedades adaptadas |

¿Listo para mejorar las capacidades de su laboratorio con una compactación precisa de polvos? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de su laboratorio de cerámicas, metales y composites. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su procesamiento de materiales y lograr resultados uniformes—póngase en contacto ahora!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material