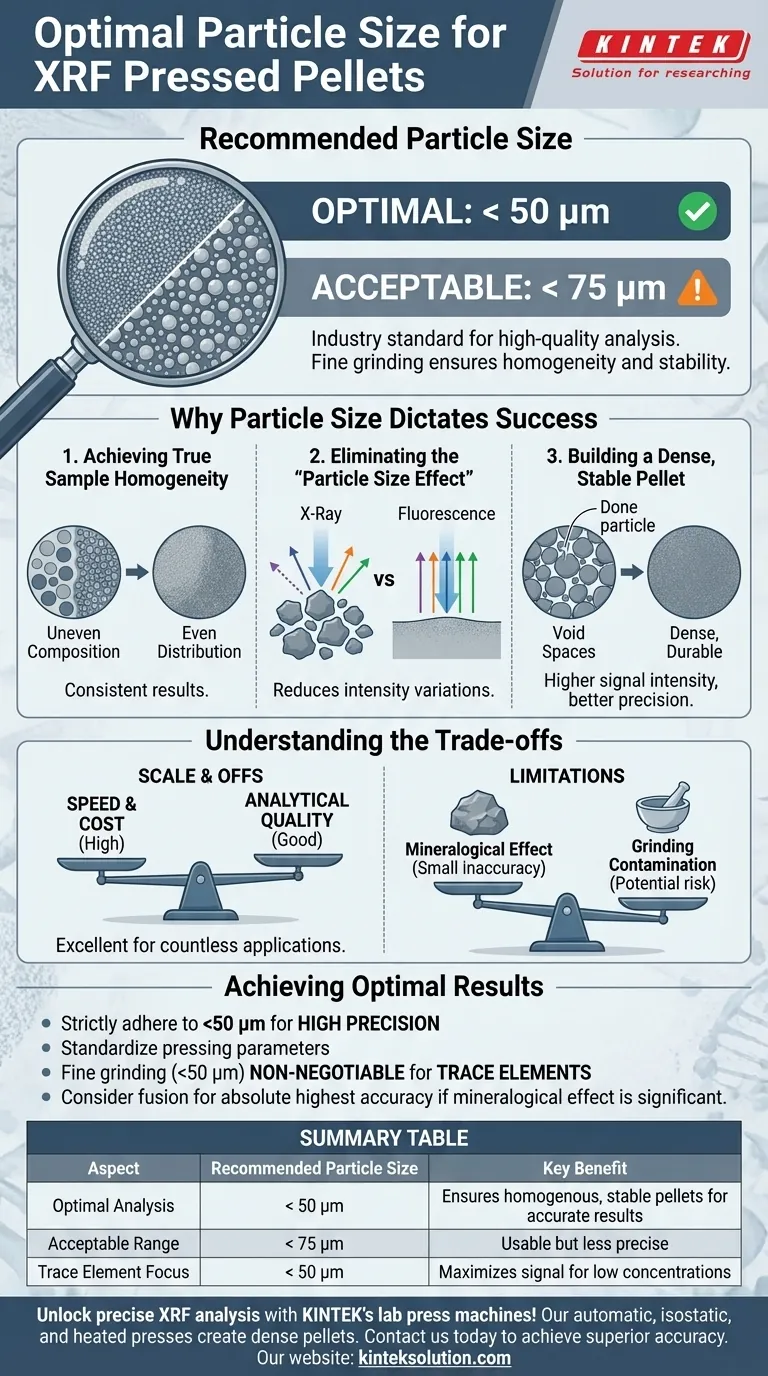

Para un análisis óptimo de XRF, su muestra debe molerse hasta un tamaño de partícula inferior a 50 micrómetros (µm). Esto asegura que el material sea lo suficientemente fino como para producir una pastilla prensada homogénea y estable, lo cual es la base de resultados precisos y repetibles. Si bien un tamaño de partícula inferior a 75 µm puede ser aceptable en algunos casos, el objetivo de <50 µm es el estándar de la industria para análisis de alta calidad.

El objetivo de la molienda no es simplemente hacer partículas pequeñas, sino hacerlas uniformemente pequeñas. Esta uniformidad es lo que minimiza las variaciones físicas y químicas dentro de la muestra, reduciendo los errores analíticos y produciendo la pastilla densa y homogénea requerida para mediciones fiables de XRF.

Por qué el tamaño de partícula dicta el éxito analítico

La preparación adecuada de la muestra es el paso más crítico para lograr resultados precisos de XRF. El simple hecho de moler hasta una finura específica aborda directamente las principales fuentes de error en la técnica.

Logrando una verdadera homogeneidad de la muestra

Moler una muestra hasta obtener un polvo fino asegura que todos sus componentes constituyentes estén completamente mezclados y distribuidos uniformemente. Este proceso reduce drásticamente la segregación natural de diferentes minerales o elementos, evitando una composición desigual que podría sesgar los resultados analíticos.

Eliminando el "Efecto de tamaño de partícula"

El "efecto de tamaño de partícula" es una fuente de error donde la intensidad de la fluorescencia de rayos X varía debido al tamaño físico de las partículas, incluso si la composición química es idéntica. Las partículas grandes e irregulares pueden dispersar la radiación de manera impredecible o autoabsorber la fluorescencia de partículas vecinas.

Al moler todo hasta obtener un polvo fino y consistente, se asegura que el haz de rayos X interactúe con una superficie uniforme, proporcionando una medición promedio más precisa de la muestra a granel.

Construyendo una pastilla densa y estable

Las partículas finas (<50 µm) se compactan más eficazmente bajo presión, eliminando los espacios vacíos entre ellas. Esto crea una pastilla densa y físicamente duradera con una superficie lisa y plana, ideal para el análisis.

Una muestra más densa conduce a mayores intensidades de señal para la mayoría de los elementos. Esto mejora la sensibilidad y la precisión de la medición, lo cual es especialmente importante al cuantificar oligoelementos en el rango de partes por millón (ppm).

Comprendiendo las compensaciones de las pastillas prensadas

Si bien las pastillas prensadas son un método rápido, rentable y potente, es crucial comprender sus limitaciones para asegurar que sus resultados sean adecuados para el propósito.

Velocidad y costo vs. precisión máxima

Las pastillas prensadas representan un excelente equilibrio entre la velocidad de preparación y la calidad analítica, lo que las convierte en el estándar para innumerables aplicaciones. Proporcionan datos cuantitativos de alta calidad sin el tiempo y el gasto de métodos más complejos como la fusión.

El efecto mineralógico inherente

Aunque la molienda minimiza las variaciones físicas, no cambia la estructura mineral fundamental de la muestra. La fluorescencia de rayos X de un elemento puede verse sutilmente afectada por los otros elementos a los que está químicamente unido (por ejemplo, el hierro en un óxido frente a un sulfuro).

Este "efecto mineralógico" puede seguir siendo una pequeña fuente de imprecisión que no se resuelve solo con la molienda.

El riesgo de contaminación por molienda

El propio proceso de molienda puede introducir contaminantes del molino o recipiente (por ejemplo, tungsteno de un molino de carburo de tungsteno o sílice de un mortero de ágata). Es fundamental conocer la composición de su medio de molienda y tener en cuenta la posible contaminación, especialmente al analizar esos elementos específicos.

Lograr resultados óptimos con sus pastillas prensadas

Un protocolo de preparación de muestras consistente y bien documentado es el factor individual más importante para generar datos de XRF fiables. Utilice las siguientes pautas para alinear su método con su objetivo.

- Si su enfoque principal es la alta precisión y reproducibilidad: Adhiérase estrictamente al objetivo de tamaño de partícula de <50 µm y utilice parámetros de prensado idénticos (presión, tiempo, relación de aglutinante) para todas las muestras y estándares.

- Si su enfoque principal es el análisis de oligoelementos: La molienda fina es innegociable, ya que maximiza la densidad de la pastilla y, por lo tanto, la intensidad de la señal, lo cual es crítico para detectar bajas concentraciones.

- Si su enfoque principal es la máxima precisión absoluta: Para aplicaciones donde el efecto mineralógico es un problema conocido y significativo, es posible que deba considerar la preparación de muestras por perlas de fusión para eliminarlo por completo.

Dominar la preparación de su muestra es la clave para obtener datos analíticos fiables y defendibles de su instrumento XRF.

Tabla resumen:

| Aspecto | Tamaño de partícula recomendado | Beneficio clave |

|---|---|---|

| Análisis óptimo | < 50 µm | Asegura pastillas homogéneas y estables para resultados precisos de XRF |

| Rango aceptable | < 75 µm | Puede usarse en algunos casos, pero es menos preciso |

| Enfoque en oligoelementos | < 50 µm | Maximiza la intensidad de la señal para detectar bajas concentraciones |

¡Desbloquee el análisis preciso de XRF con las prensas de laboratorio de KINTEK! Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio con calefacción están diseñadas para crear pastillas densas y uniformes a partir de muestras finamente molidas, asegurando resultados fiables para las necesidades de su laboratorio. Contáctenos hoy para mejorar la preparación de sus muestras y lograr una precisión analítica superior.

Guía Visual

Productos relacionados

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

La gente también pregunta

- ¿Cómo se opera una prensa manual hidráulica de pastillas? Domine la preparación precisa de muestras para un análisis exacto

- ¿Cuáles son algunas aplicaciones especializadas de las prensas de paletas hidráulicas? Mejore la precisión en el desarrollo de catalizadores y materiales para baterías

- ¿Qué rango de presión se recomienda para la preparación de pellets? Consiga pellets perfectos para un análisis preciso

- ¿Qué precauciones de seguridad deben tomarse al operar una prensa de tabletas hidráulica? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cuáles son los usos principales de una prensa de pellets hidráulica de laboratorio? Mejore la preparación de muestras para un análisis preciso