En resumen, el prensado isostático en frío (CIP) es muy eficaz para consolidar una amplia gama de polvos cerámicos avanzados. Los ejemplos más comunes incluyen materiales de alto rendimiento como el nitruro de silicio, el carburo de silicio, el nitruro de boro, el carburo de boro, el boruro de titanio y la espinela. Este proceso no se limita a estos, sino que es ampliamente aplicable a prácticamente cualquier polvo cerámico.

La clave no es una lista restrictiva de cerámicas compatibles, sino comprender que el CIP es el método de referencia para cualquier polvo cerámico cuando el objetivo es crear un componente grande o complejo con una densidad muy uniforme, defectos internos mínimos y una contracción predecible durante la sinterización final.

Por qué el CIP es un proceso fundamental para las cerámicas avanzadas

Para entender por qué el CIP es tan versátil, hay que observar su principio fundamental. Se trata menos del material específico y más del desafío físico de compactar un polvo de manera uniforme.

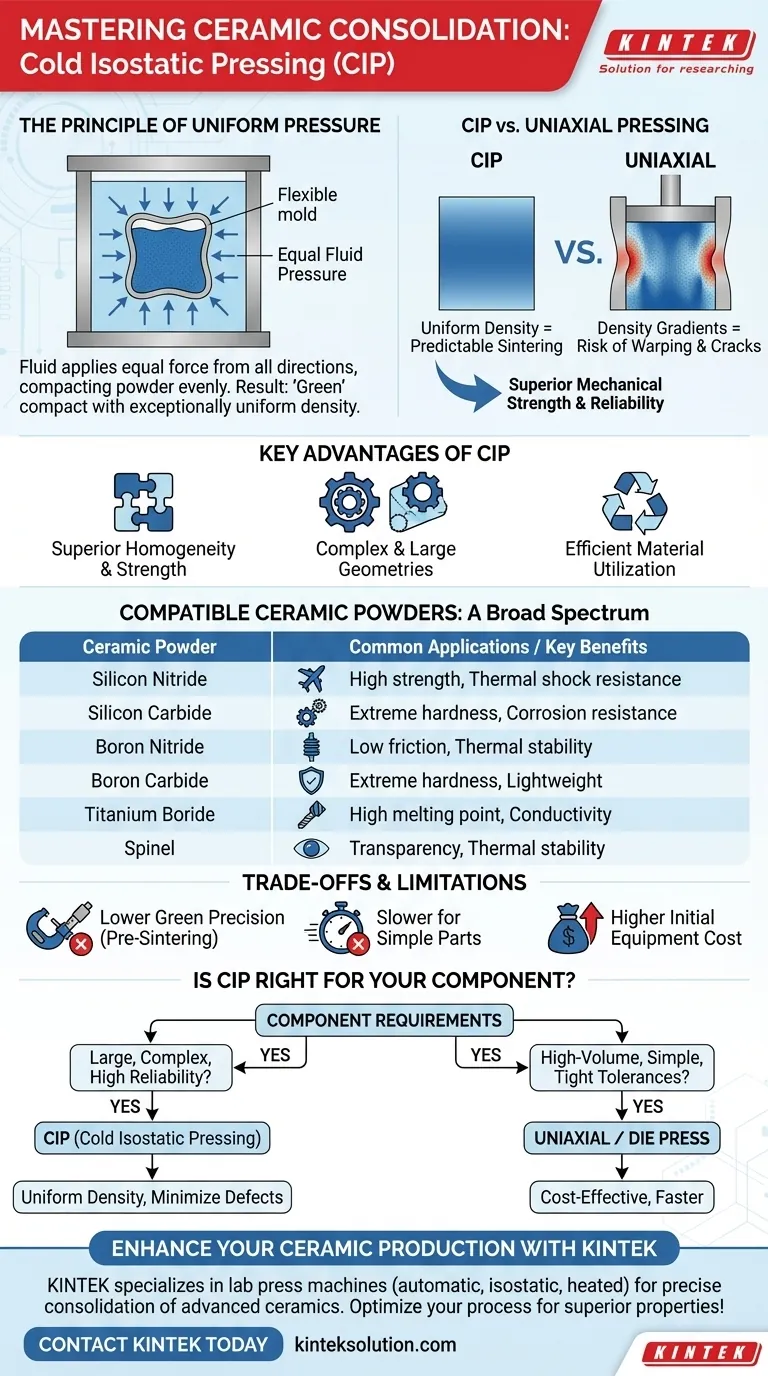

El principio de presión uniforme

El prensado isostático en frío funciona colocando el polvo cerámico en un molde flexible y sellado (a menudo de caucho o uretano). Este molde se sumerge luego en un fluido, que se presuriza para ejercer una fuerza igual desde todas las direcciones.

Esto es fundamentalmente diferente del prensado uniaxial, donde la presión se aplica desde una o dos direcciones, como un pistón en un cilindro. Esta presión de arriba hacia abajo puede crear variaciones significativas de densidad dentro de una pieza.

El objetivo: densidad en verde uniforme

La pieza que sale del proceso CIP se denomina compactado "en verde". Tiene la consistencia de la tiza, pero es lo suficientemente fuerte para manipularse y mecanizarse.

El resultado más importante del CIP es su capacidad para producir una pieza en verde con una densidad uniformemente excepcional. Todas las partículas de polvo se presionan con la misma fuerza, independientemente de su posición en el componente.

Impacto en la sinterización y las propiedades finales

Esta densidad en verde uniforme es fundamental para la siguiente etapa: la sinterización, donde la pieza se cuece a altas temperaturas para fusionar las partículas en un objeto sólido y denso.

Debido a que la pieza en verde es tan homogénea, se contrae de manera predecible y uniforme durante la sinterización. Esto reduce drásticamente el riesgo de deformación, agrietamiento o vacíos internos, lo que da como resultado un componente cerámico final con una resistencia mecánica y una fiabilidad superiores.

Ventajas clave de utilizar CIP para cerámicas

Elegir CIP sobre otros métodos ofrece varias ventajas distintas, especialmente para aplicaciones exigentes en las industrias aeroespacial, médica y automotriz.

Homogeneidad y resistencia superiores

La eliminación de los gradientes de densidad es el beneficio central del CIP. Estos gradientes, comunes en piezas prensadas uniaxialmente, crean tensión interna y actúan como puntos de partida para las fracturas. Las piezas CIP son uniformemente resistentes en toda su estructura.

Geometrías complejas y grandes

Debido a que el polvo está contenido en un molde flexible, el CIP puede producir formas que son imposibles con troqueles metálicos rígidos. Esto incluye piezas con socavados, cavidades internas intrincadas o grandes relaciones de aspecto (como tubos o varillas largas). Es un método preferido para piezas demasiado grandes para las prensas convencionales.

Utilización eficiente del material

El CIP es un proceso de forma casi neta, lo que significa que la pieza en verde está muy cerca de las dimensiones finales. Esto permite un mecanizado mínimo y reduce el desperdicio de polvos cerámicos avanzados caros. La resistencia en verde de la pieza también facilita su manipulación y mecanizado antes de la etapa de sinterización, que consume mucha energía.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el CIP no es la solución para todos los escenarios. Comprender sus limitaciones es crucial para tomar una decisión informada.

Menor precisión dimensional (pre-sinterización)

El mismo molde flexible que permite formas complejas no proporciona el control dimensional nítido de un troquel duro. Aunque la contracción es predecible, las tolerancias iniciales de la pieza en verde no son tan estrictas. A menudo se requiere mecanizado posterior a la sinterización para superficies de alta precisión.

Tiempos de ciclo más lentos para piezas sencillas

Para formas pequeñas y sencillas como baldosas o discos, el prensado uniaxial es significativamente más rápido y automatizado. El CIP, particularmente el método de "bolsa húmeda" utilizado para piezas grandes o únicas, implica más manipulación manual y puede ser más lento.

Costos de herramientas y equipos

La inversión de capital inicial para un recipiente a presión CIP y sus sistemas asociados puede ser sustancial. Si bien los costos del molde son bajos, el costo general del equipo debe justificarse por la necesidad de los beneficios únicos del proceso.

Cómo determinar si el CIP es adecuado para su componente cerámico

Utilice su objetivo final para guiar su decisión. La elección entre CIP y otros métodos es estratégica y se basa en los requisitos del componente.

- Si su enfoque principal es producir piezas grandes o geométricamente complejas: El CIP es a menudo el único método de consolidación viable para garantizar una densidad uniforme y evitar grietas durante la sinterización.

- Si su enfoque principal es maximizar el rendimiento mecánico y la fiabilidad: La capacidad del CIP para minimizar los vacíos internos y los gradientes de densidad lo hace ideal para componentes de alta integridad en aplicaciones aeroespaciales o médicas.

- Si su enfoque principal es la producción de gran volumen de formas sencillas con tolerancias estrictas: Una prensa uniaxial o de troquel tradicional puede ser una solución más rentable y rápida.

Elegir el proceso de consolidación correcto consiste en alinear las fortalezas únicas del método con los requisitos finales de su componente.

Tabla de resumen:

| Polvo cerámico | Aplicaciones comunes | Beneficios clave del CIP |

|---|---|---|

| Nitruro de silicio | Aeroespacial, automotriz | Alta resistencia, resistencia al choque térmico |

| Carburo de silicio | Piezas de desgaste, electrónica | Dureza excelente, resistencia a la corrosión |

| Nitruro de boro | Aislantes de alta temperatura | Baja fricción, estabilidad térmica |

| Carburo de boro | Blindaje, reactores nucleares | Dureza extrema, peso ligero |

| Boruro de titanio | Herramientas de corte, electrodos | Alto punto de fusión, conductividad eléctrica |

| Espinela | Componentes ópticos, refractarios | Transparencia, estabilidad térmica |

¿Listo para mejorar su producción cerámica con densidad uniforme y menos defectos? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de los laboratorios que trabajan con cerámicas avanzadas. Nuestros equipos garantizan una consolidación precisa para materiales como el nitruro de silicio y el carburo de silicio, ayudándole a lograr propiedades mecánicas y fiabilidad superiores en piezas complejas. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar su proceso e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural