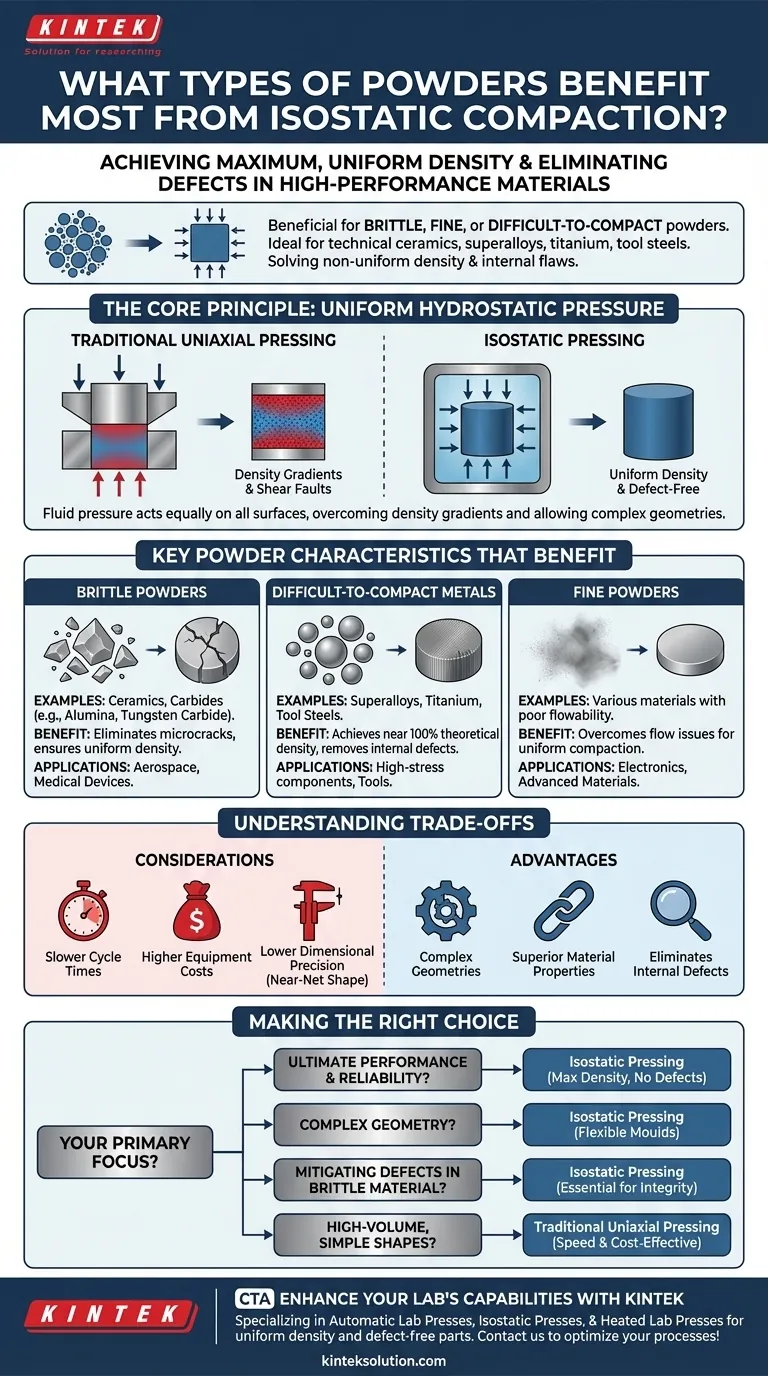

En resumen, la compactación isostática es más beneficiosa para polvos que son frágiles, finos o intrínsecamente difíciles de compactar utilizando métodos tradicionales. Esto incluye materiales de alto rendimiento como cerámicas técnicas, superaleaciones, titanio y aceros para herramientas, donde lograr la máxima densidad uniforme y eliminar defectos internos es crítico para la integridad del componente final.

El verdadero valor de la compactación isostática no es solo su compatibilidad con ciertos materiales, sino su capacidad para resolver los problemas fundamentales de la densidad no uniforme y los defectos internos que afectan al prensado convencional, especialmente para piezas de alto valor o complejas.

El principio fundamental: por qué la presión uniforme cambia las reglas del juego

Para entender qué polvos se benefician, primero debe comprender la ventaja principal del prensado isostático: la aplicación de presión uniforme e hidrostática. Esto es fundamentalmente diferente del prensado uniaxial tradicional, donde la presión se aplica desde una o dos direcciones solamente.

Superación de los gradientes de densidad

En el prensado en matriz convencional, la fricción entre el polvo y las paredes de la matriz impide que la presión se transmita uniformemente por todo el compactado. Esto crea gradientes de densidad significativos, donde las áreas más cercanas al punzón son mucho más densas que el centro o la parte inferior de la pieza. La presión isostática, aplicada por un fluido, actúa por igual en todas las superficies, eliminando este efecto de fricción y produciendo una densidad altamente uniforme.

Eliminación de defectos internos

Las tensiones no uniformes en el prensado uniaxial pueden causar fallas de cizallamiento, lo que lleva a defectos internos como laminaciones y grietas. Esto es especialmente problemático para materiales frágiles que no pueden deformarse para aliviar estas tensiones. La compresión uniforme del prensado isostático compacta el polvo sin introducir estas fuerzas de cizallamiento destructivas.

Permite geometrías complejas

Debido a que la presión es aplicada por un fluido, puede adaptarse a cualquier forma. Esto permite la compactación de piezas complejas con socavados, curvas o espesores variables, geometrías que son físicamente imposibles de producir con matrices rígidas y uniaxiales.

Características clave de los polvos que más se benefician

Este principio de presión uniforme hace que la compactación isostática sea ideal para categorías específicas de polvos.

Polvos frágiles (p. ej., cerámicas, carburos)

Materiales frágiles como la alúmina, el carburo de silicio o el carburo de tungsteno no se deforman plásticamente. Cuando se someten a las fuerzas desiguales del prensado uniaxial, son muy propensos a desarrollar microgrietas que comprometen la resistencia de la pieza sinterizada final. La compactación isostática es el método preferido porque consolida el polvo sin crear estos defectos críticos.

Metales difíciles de compactar (p. ej., superaleaciones, titanio)

Los polvos de alta resistencia y costosos como el titanio, las superaleaciones, los aceros para herramientas y los aceros inoxidables requieren una presión inmensa para consolidarse eficazmente. Más importante aún, su uso final en aplicaciones aeroespaciales o médicas exige una integridad del material casi perfecta. El prensado isostático asegura que alcancen casi el 100% de la densidad teórica, libres de los huecos y defectos que serían puntos de falla bajo condiciones de servicio extremas.

Polvos finos

Los polvos muy finos a menudo exhiben poca fluidez y alta fricción interparticular. Esto dificulta el llenado uniforme de una cavidad de matriz, lo que lleva a variaciones de densidad incluso antes de que comience el prensado. La compactación isostática consolida el polvo en su lugar, superando estos problemas de flujo para lograr un estado verde uniforme.

Comprensión de las compensaciones

Aunque potente, la compactación isostática no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Tiempos de ciclo más lentos

El prensado isostático, particularmente el prensado isostático en caliente (HIP), es un proceso por lotes con tiempos de ciclo significativamente más largos en comparación con la naturaleza rápida y continua del prensado uniaxial automatizado. Esto lo hace menos adecuado para piezas de productos básicos de gran volumen y bajo costo.

Mayores costos de equipo y herramientas

Los recipientes de alta presión y los sistemas de control para el prensado isostático representan una gran inversión de capital. Además, los moldes flexibles utilizados en el prensado isostático en frío (CIP) tienen una vida útil finita y son más complejos de manejar que las simples matrices de acero.

Precisión dimensional

Aunque buena, la tolerancia dimensional de una pieza isostática prensada suele ser inferior a la que se puede lograr con la compactación en matriz rígida. Se considera mejor un proceso de "forma casi neta", que a menudo requiere un paso de mecanizado final para cumplir con las estrictas especificaciones de ingeniería.

Tomar la decisión correcta para su aplicación

La elección del método de compactación debe basarse en las propiedades del material y los requisitos de rendimiento del componente final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Para componentes críticos hechos de superaleaciones, titanio o cerámicas técnicas, el prensado isostático es el método superior para lograr la máxima densidad y eliminar defectos.

- Si su enfoque principal es la fabricación de una geometría compleja: El prensado isostático es a menudo el único método viable de compactación de polvo para piezas con formas intrincadas que no pueden expulsarse de una matriz rígida.

- Si su enfoque principal es mitigar los defectos en un material frágil: Para cualquier pieza de cerámica o carburo donde la integridad interna es primordial, el prensado isostático es esencial para evitar fallas catastróficas.

- Si su enfoque principal es la producción de alto volumen de formas simples: Para aplicaciones menos exigentes, la velocidad y la rentabilidad del prensado uniaxial tradicional siguen siendo la opción más económica.

En última instancia, debe elegir el proceso que mejor satisfaga las demandas de ingeniería y económicas únicas de su componente específico.

Tabla resumen:

| Tipo de polvo | Beneficios clave | Aplicaciones comunes |

|---|---|---|

| Polvos frágiles (p. ej., cerámicas, carburos) | Elimina microgrietas, asegura densidad uniforme | Aeroespacial, dispositivos médicos |

| Metales difíciles de compactar (p. ej., superaleaciones, titanio) | Logra casi el 100% de densidad, elimina defectos internos | Componentes de alta tensión, herramientas |

| Polvos finos | Supera problemas de flujo, proporciona compactación uniforme | Electrónica, materiales avanzados |

¿Listo para mejorar las capacidades de su laboratorio con una compactación de polvo fiable? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer densidad uniforme y piezas sin defectos para materiales como cerámicas, superaleaciones y polvos finos. ¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras soluciones pueden optimizar sus procesos y mejorar el rendimiento del producto!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen