La caracterización del polvo metálico es el paso más crítico en el prensado isostático porque el estado físico y químico de la materia prima dicta directamente la integridad del componente sinterizado final. Para garantizar un rendimiento óptimo, debe controlar estrictamente características específicas, a saber, la composición de fases, el tamaño de grano y la composición de la aleación, ya que estas variables rigen la dureza del polvo, el comportamiento de fusión y la capacidad de densificarse uniformemente.

El éxito del prensado isostático depende de la previsibilidad de la materia prima; las inconsistencias en la morfología o la química del polvo conducirán inevitablemente a defectos estructurales o fallos de sinterización en la pieza terminada.

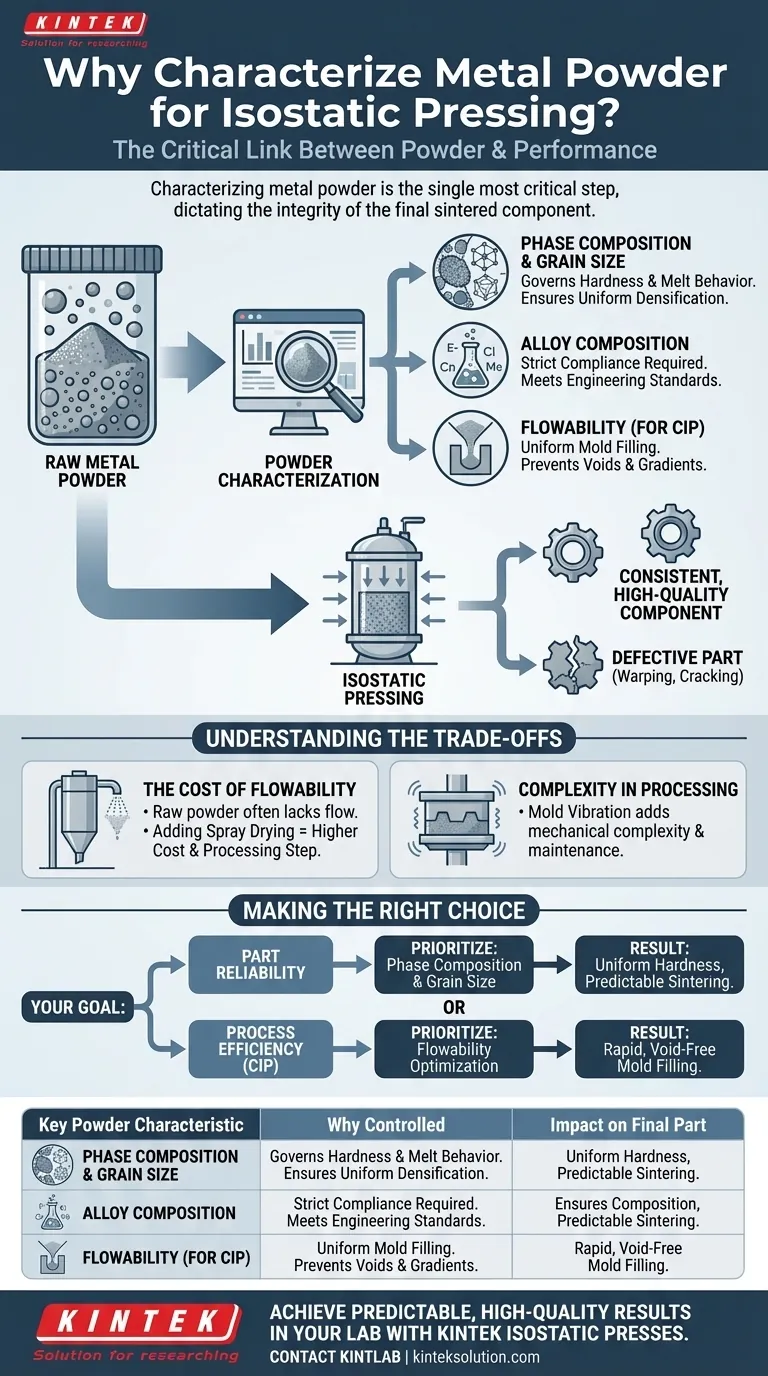

El Vínculo Crítico Entre el Polvo y el Rendimiento

El objetivo del prensado isostático es reducir la porosidad compactando el polvo dentro de una membrana flexible utilizando presión uniforme. Sin embargo, la eficacia de esta transferencia de presión depende completamente del estado inicial del polvo.

Influencia en el Comportamiento de Sinterización

La composición de fases y el tamaño de grano del polvo no son meras dimensiones físicas; determinan el potencial térmico y mecánico del material. Estos factores influyen en la dureza y las propiedades de fusión del polvo. Si estos no se controlan, el proceso de sinterización se vuelve impredecible, comprometiendo las propiedades mecánicas de la pieza final.

Eficiencia del Prensado

El prensado isostático funciona encapsulando el polvo para permitir una presión uniforme desde todas las direcciones. Si las características del polvo varían, la compactación será desigual. Esto conduce a gradientes de densidad en la pieza "en verde" (sin sinterizar), lo que puede causar deformaciones o grietas durante la etapa final de calentamiento.

Características Clave a Controlar

Para lograr un proceso de fabricación fiable, debe caracterizar rigurosamente tres áreas específicas de su polvo metálico.

1. Composición de Fases y Tamaño de Grano

Estos son los principales impulsores de la dureza del polvo. La dureza afecta cómo las partículas se deforman y se bloquean bajo presión. Además, estas características dictan las propiedades de fusión, que son esenciales para lograr la densidad correcta durante la fase de sinterización.

2. Cumplimiento de la Composición de la Aleación

El polvo debe cumplir estrictamente con la composición de aleación especificada. Cualquier desviación en la composición química puede alterar la respuesta del material al calor y la presión. El uso de polvo que no cumple con los requisitos específicos de la aleación dará como resultado un componente que no cumple con los estándares de ingeniería.

3. Fluidez (Específico para CIP)

Para el Prensado Isostático en Frío (CIP), el polvo debe poseer una excelente fluidez. El polvo necesita llenar el molde flexible de manera uniforme sin puentes ni aglomeraciones. Una mala fluidez conduce a vacíos dentro del molde antes de que se aplique presión, garantizando una pieza defectuosa.

Comprender las Compensaciones

Si bien el polvo de alta calidad es esencial, lograr las características necesarias a menudo introduce complejidad y costo en la línea de producción.

El Costo de la Fluidez

Los polvos metálicos en bruto a menudo no poseen de forma natural las características de fluidez requeridas para un llenado uniforme del molde. Para corregir esto, puede que necesite implementar procesos adicionales como el secado por atomización. Si bien esto asegura que el polvo fluya como un líquido hacia el molde, agrega un paso de procesamiento distinto y aumenta los costos del material.

Complejidad en el Procesamiento

Para ayudar aún más con la fluidez y la densidad de empaquetamiento, los fabricantes a menudo utilizan la vibración del molde durante la etapa de llenado. Si bien es eficaz, esto agrega complejidad mecánica a la configuración. Debe equilibrar la necesidad de un empaquetamiento perfecto del polvo con el mayor tiempo y mantenimiento del equipo requeridos para estos procesos auxiliares.

Tomando la Decisión Correcta para su Objetivo

La caracterización consiste en equilibrar el costo de preparación con el riesgo de fallo de la pieza. Utilice la siguiente guía para priorizar su enfoque.

- Si su enfoque principal es la Fiabilidad de la Pieza: Priorice el control estricto de la composición de fases y el tamaño de grano para garantizar una dureza uniforme y una sinterización predecible, incluso si requiere materias primas más caras.

- Si su enfoque principal es la Eficiencia del Proceso en CIP: Concéntrese en gran medida en la optimización de la fluidez (mediante secado por atomización) para garantizar un llenado rápido y sin vacíos del molde y minimizar las tasas de rechazo.

La caracterización constante de su polvo previene defectos de fabricación costosos al garantizar que la materia prima esté alineada química y físicamente con su método de procesamiento.

Tabla Resumen:

| Característica Clave del Polvo | Por Qué Debe Controlarse | Impacto en la Pieza Final |

|---|---|---|

| Composición de Fases y Tamaño de Grano | Dicta la dureza del polvo y el comportamiento de fusión durante la sinterización. | Garantiza una densificación uniforme y previene defectos estructurales. |

| Composición de la Aleación | Debe cumplir con las especificaciones exactas para las propiedades del material. | Garantiza que el componente cumpla con los estándares de ingeniería requeridos. |

| Fluidez (para CIP) | Permite un llenado uniforme y sin vacíos del molde flexible. | Previene gradientes de densidad que causan deformaciones o grietas. |

Logre resultados predecibles y de alta calidad en su laboratorio con un prensado isostático fiable.

La caracterización de su polvo metálico es la base de un prensado exitoso. KINTEK se especializa en máquinas de prensado de laboratorio de precisión, incluidas las prensas isostáticas, diseñadas para satisfacer las exigentes demandas de la I+D de laboratorio y la producción. Nuestro equipo garantiza una aplicación de presión uniforme, complementando sus características de polvo controladas para una integridad superior de la pieza.

Ya sea que esté desarrollando nuevos materiales u optimizando un proceso de fabricación, nuestra experiencia y sólidas soluciones de prensado lo ayudan a minimizar los defectos y maximizar la fiabilidad.

Contacte a KINTLAB hoy mismo para discutir cómo nuestras prensas isostáticas pueden mejorar su flujo de trabajo de caracterización y prensado de polvos.

Guía Visual

Productos relacionados

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Ensamblar molde de prensa cilíndrica para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

La gente también pregunta

- ¿Qué papel juega el diseño del espesor de la pared de un molde elástico en el proceso de prensado isostático? Control de precisión

- ¿Qué papel juegan los moldes de caucho en el Prensado Isostático en Frío? Perspectivas de expertos sobre la formación de materiales en laboratorio CIP.

- ¿Por qué utilizar moldes compuestos de aluminio y silicona para CIP? Logre precisión y densidad en ladrillos de alúmina-mulita.

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Cuál es la función de los componentes de molde de alta resistencia en el prensado en frío? Construir electrodos compuestos de silicio estables