La caracterización del material es fundamentalmente importante en el prensado isostático porque las propiedades físicas y químicas del polvo de partida dictan directamente la densidad, la resistencia y la precisión dimensional del componente final. El proceso logra sus resultados consolidando este polvo, lo que significa que un material de entrada mal entendido o inconsistente conducirá invariablemente a un resultado defectuoso, sin importar cuán bien se controle el proceso.

El prensado isostático está diseñado para crear un componente perfectamente uniforme y denso aplicando una presión igual desde todas las direcciones. Este objetivo solo se logra si el polvo de partida es en sí mismo consistente y está bien caracterizado. En esencia, la calidad del polvo de entrada establece el límite último para la calidad de la pieza final.

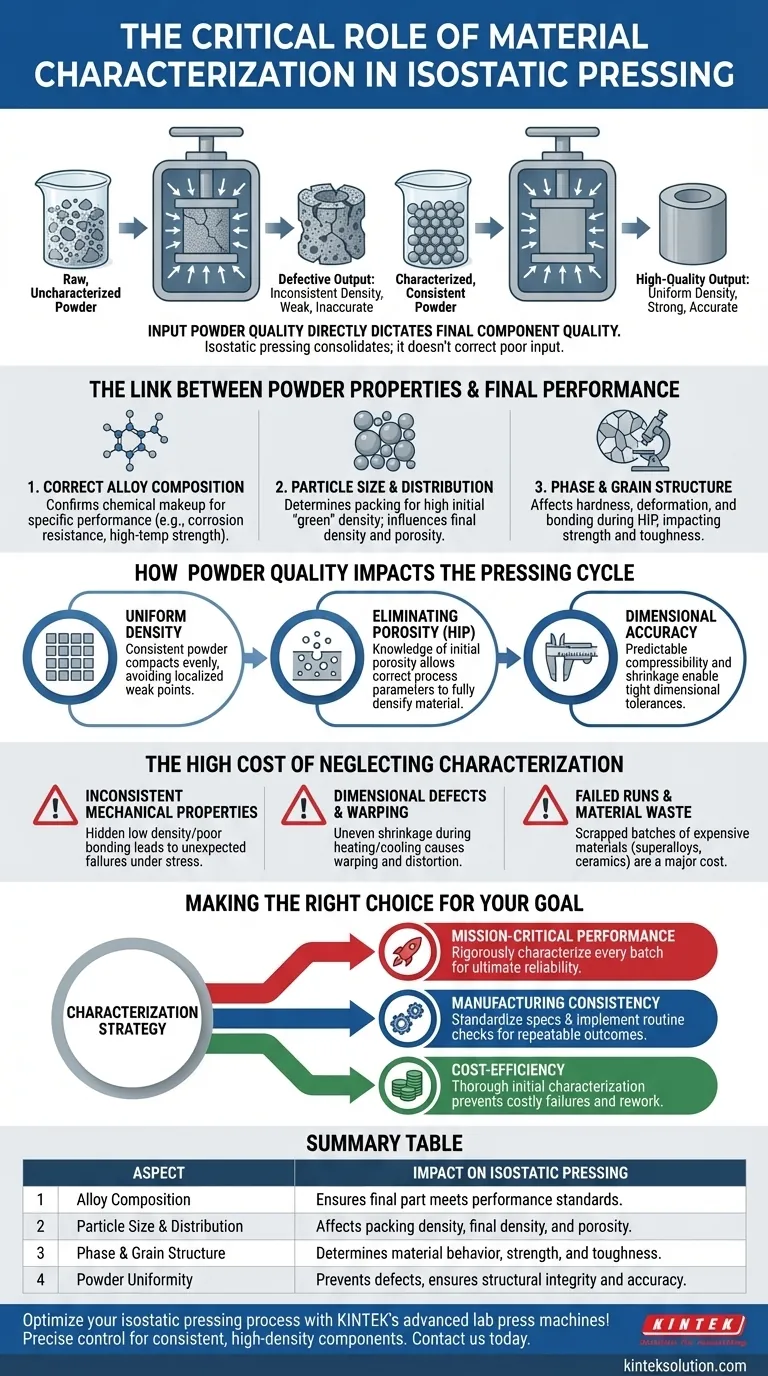

El vínculo entre las propiedades del polvo y el rendimiento final

El prensado isostático no es una solución mágica; es un proceso de consolidación. Su éxito depende totalmente del comportamiento predecible del polvo bajo una presión uniforme e inmensa. Caracterizar el material es la forma de asegurar esa previsibilidad.

Asegurar la composición correcta de la aleación

El paso más básico es confirmar la composición química del polvo. El componente final debe cumplir con requisitos específicos de aleación para ofrecer el rendimiento previsto, como resistencia a la corrosión o resistencia a altas temperaturas. Usar un polvo que se desvía de la composición de aleación especificada dará como resultado una pieza que no cumple con los estándares críticos de rendimiento.

Controlar el tamaño y la distribución de las partículas

El tamaño y la forma de las partículas individuales del polvo determinan cómo se empaquetan juntas. Una distribución de tamaño de partícula bien definida es crucial para lograr una alta densidad inicial "en verde" antes de que se aplique toda la presión. Esta eficiencia de empaquetamiento inicial influye directamente en la densidad final y en la cantidad de porosidad que debe eliminarse.

Gestionar la fase y la estructura del grano

La caracterización va más allá del simple tamaño de partícula; incluye la estructura interna de las partículas de polvo en sí. La composición de fase y el tamaño de grano interno del material afectan su dureza y comportamiento durante el Prensado Isostático en Caliente (HIP). Estas propiedades influyen en cómo el material se deforma y se une a nivel microscópico, impactando la resistencia y tenacidad del componente final.

Cómo la calidad del polvo afecta el ciclo de prensado

El polvo inconsistente no solo afecta la pieza final, sino que socava el proceso de prensado isostático en sí. La suposición de uniformidad que sustenta toda la técnica se desmorona si el material no es uniforme.

Lograr una densidad uniforme

El prensado isostático aplica presión uniforme para crear una pieza uniformemente densa. Sin embargo, si el polvo tiene una distribución de tamaño de partícula inconsistente, no se compactará de manera uniforme. Esto puede provocar variaciones de densidad localizadas, creando puntos débiles internos que comprometen la integridad estructural del componente.

Eliminar la porosidad interna

Una ventaja clave del Prensado Isostático en Caliente (HIP) es su capacidad para cerrar y eliminar la microporosidad interna. Caracterizar el polvo le permite comprender su densidad de empaquetamiento inicial y la porosidad inherente. Este conocimiento es esencial para establecer los parámetros de proceso correctos (presión, temperatura y tiempo) necesarios para densificar completamente el material y lograr propiedades mecánicas superiores, como una vida a fatiga y ductilidad mejoradas.

Garantizar la precisión dimensional

Las dimensiones finales de una pieza prensada dependen de cuánto se compacta el polvo. Conocer la compresibilidad y las características de empaquetamiento del polvo es crucial para diseñar el molde flexible y predecir con precisión la contracción de la pieza. Sin estos datos, lograr tolerancias dimensionales estrictas es imposible.

El alto costo de descuidar la caracterización

En un proceso que a menudo se utiliza para componentes de alto valor o de misión crítica, omitir una caracterización rigurosa del material es un riesgo significativo que introduce modos de fallo predecibles.

Propiedades mecánicas inconsistentes

Un componente producido a partir de polvo no caracterizado es una caja negra. Puede contener áreas ocultas de baja densidad o mala unión partícula a partícula, lo que lleva a fallas inesperadas bajo tensión. Esto niega los beneficios mismos —como la alta vida a fatiga y la resistencia al impacto— que el prensado isostático pretende proporcionar.

Defectos dimensionales y deformación

Si la densidad no es uniforme en toda la pieza, se encogerá de manera desigual durante los ciclos de calentamiento y enfriamiento del HIP. Esto puede provocar deformación, distorsión o un fallo completo en el cumplimiento de las especificaciones dimensionales, haciendo que la pieza sea inútil.

Lotes de producción fallidos y desperdicio de material

El prensado isostático se utiliza con frecuencia para materiales caros, como superaleaciones o cerámicas técnicas. Un lote de producción fallido debido a un polvo fuera de especificación es un error extremadamente costoso. La inversión en la caracterización inicial del material es menor en comparación con el costo de un lote desechado de piezas de alto rendimiento.

Tomar la decisión correcta para su objetivo

La caracterización adecuada del material no es solo una verificación de calidad; es una herramienta para el control del proceso. Sus objetivos específicos deben dictar el nivel de escrutinio que aplique.

- Si su enfoque principal es el rendimiento de misión crítica: Debe caracterizar rigurosamente cada lote de polvo en cuanto a su composición química, distribución del tamaño de partícula y estructura interna para garantizar la máxima fiabilidad.

- Si su enfoque principal es la consistencia de fabricación: Estandarice sus especificaciones de polvo e implemente verificaciones de caracterización de rutina para asegurar resultados repetibles y densidad uniforme en todas las piezas.

- Si su enfoque principal es la eficiencia de costos: Invierta en una caracterización inicial exhaustiva para prevenir fallos de producción costosos, desperdicio de material y retrabajo, especialmente cuando se utilizan polvos caros o difíciles de compactar.

En última instancia, dominar la caracterización del material transforma el prensado isostático de una simple técnica de compactación en un proceso de fabricación preciso y altamente fiable.

Tabla de resumen:

| Aspecto | Impacto en el prensado isostático |

|---|---|

| Composición de la aleación | Asegura que la pieza final cumpla con los estándares de rendimiento como la resistencia a la corrosión y la resistencia. |

| Tamaño y distribución de las partículas | Afecta la densidad inicial de empaquetamiento, influyendo en la densidad final y la eliminación de porosidad. |

| Fase y estructura del grano | Determina el comportamiento del material durante el prensado, impactando la resistencia y la tenacidad. |

| Uniformidad del polvo | Previene variaciones de densidad y defectos, asegurando la integridad estructural y la precisión dimensional. |

¡Optimice su proceso de prensado isostático con las avanzadas máquinas de laboratorio de KINTEK! Ya sea que trabaje con superaleaciones, cerámicas u otros materiales de alto valor, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas ofrecen un control preciso para componentes consistentes y de alta densidad. No permita que las inconsistencias del material comprometan sus resultados: contáctenos hoy para conversar sobre cómo nuestras soluciones pueden mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural