En resumen, el grosor de la pastilla es fundamental para el análisis por FRX porque la muestra debe ser de "grosor infinito" en relación con el haz de rayos X. Esto asegura que la medición refleje la composición real del material y no el grosor de la muestra o del portamuestras detrás de ella. Si una pastilla es demasiado delgada, la señal de rayos X detectada se vuelve poco fiable y no proporcional a la concentración real del elemento.

El problema central es la estabilidad de la medición. Para que una señal de FRX sea directamente proporcional a la concentración de un elemento, la muestra debe ser lo suficientemente gruesa como para que hacerla más gruesa no aumente la señal. Este punto, conocido como "grosor infinito", elimina el grosor como variable en su análisis.

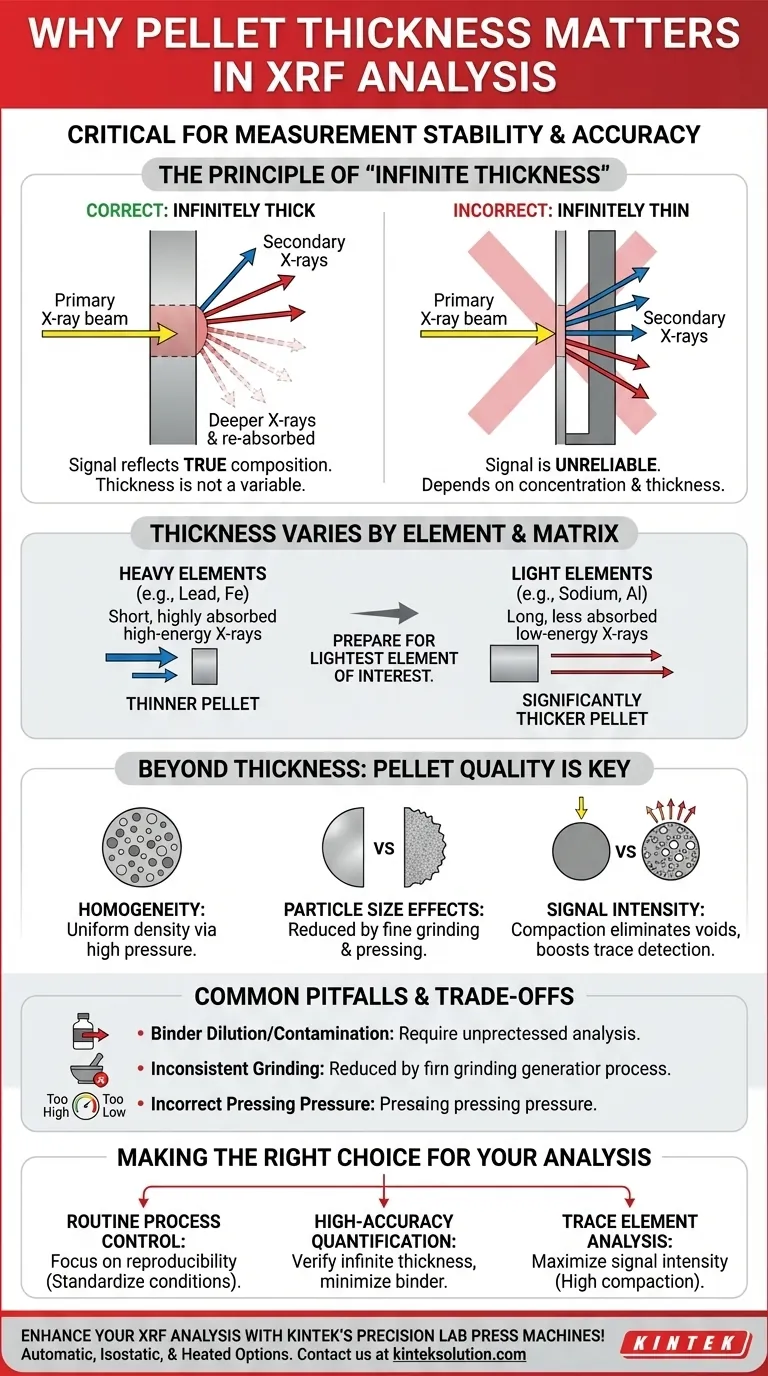

El Principio del "Grosor Infinito"

El concepto de grosor infinito es fundamental para lograr resultados cuantitativos y reproducibles en FRX a partir de una pastilla prensada.

Lo que realmente significa "Grosor Infinito"

Se considera que una muestra es de grosor infinito cuando los rayos X característicos generados en la parte más profunda del volumen analizado no pueden escapar de la muestra para llegar al detector. Son reabsorbidos por el propio material de la muestra.

A este grosor, el detector solo "ve" rayos X de un volumen específico y estable cerca de la superficie. Añadir más material a la parte posterior de la pastilla no cambiará la señal medida, ya que la fluorescencia de ese material adicional no podría llegar al detector de todos modos.

El Problema con las Muestras de Grosor "Infinitamente Delgado"

Cuando una muestra no es de grosor infinito (es decir, es de "grosor infinitamente delgado"), el haz primario de rayos X puede atravesarla parcialmente. Más importante aún, el volumen de material que se está analizando ya no es estable.

La señal resultante se convierte en una función de dos variables: la concentración del elemento y el grosor de la muestra. Esto hace que la cuantificación precisa sea imposible sin correcciones complejas. El análisis deja de ser una medida fiable del material en masa.

Cómo Varía el Grosor Según el Elemento y la Matriz

El grosor requerido no es un valor único; depende de la densidad de la muestra y de la energía de los elementos que se miden.

Los elementos más pesados (como el plomo) emiten rayos X de alta energía que se absorben fácilmente. Por lo tanto, una muestra alcanza muy rápidamente el grosor infinito para los elementos pesados, requiriendo menos material.

Los elementos más ligeros (como el sodio o el aluminio) emiten rayos X de baja energía que pueden escapar de las profundidades de la muestra. Lograr el grosor infinito para estos elementos requiere una pastilla significativamente más gruesa. Siempre debe preparar su pastilla para que sea de grosor infinito para el elemento más ligero de interés.

Por Qué la Calidad de la Pastilla es Más que Solo el Grosor

Si bien lograr el grosor infinito es un prerrequisito, la verdadera precisión analítica proviene de la calidad general de la pastilla prensada. Prensado de una muestra en polvo aborda varias otras variables críticas.

Lograr la Homogeneidad de la Muestra

Los polvos sueltos pueden segregarse, con partículas más finas o densas asentándose en el fondo. Prensado del polvo en un disco sólido a alta presión crea una muestra homogénea con densidad uniforme. Esto asegura que el área pequeña analizada por el haz de rayos X sea verdaderamente representativa de toda la muestra.

Eliminar los Efectos del Tamaño de Partícula

La FRX es una técnica de superficie. En una muestra con partículas grandes o de forma irregular, los rayos X de una partícula pueden ser bloqueados o "sombrear" por una adyacente.

Molienda de la muestra hasta obtener un polvo fino y luego prensado en una pastilla reduce los efectos del tamaño de partícula. Esto crea una superficie plana y uniforme que minimiza las variaciones de la señal y conduce a resultados más precisos y reproducibles.

Aumentar la Intensidad de la Señal

El prensado elimina los espacios de vacío entre los granos de polvo. Esto compacta más material en el volumen de análisis, aumentando el número de átomos disponibles para ser excitados por el haz de rayos X. El resultado es una señal más fuerte (mayor intensidad) para todos los elementos, lo cual es especialmente crítico para medir elementos traza en el rango de partes por millón (ppm).

Comprender las Compensaciones y Trampas

La preparación adecuada de la pastilla requiere equilibrar factores en competencia para evitar introducir nuevas fuentes de error.

Dilución del Aglutinante y Contaminación

A menudo se mezcla un agente aglutinante con el polvo para crear una pastilla más duradera. Sin embargo, el aglutinante diluye la muestra, reduciendo ligeramente la intensidad de la señal. Más importante aún, el propio aglutinante puede contener elementos traza que aparecerán en su análisis, actuando como un contaminante.

Molienda Inconsistente

Los beneficios del prensado se pierden si la muestra inicial no se muele correctamente. Una molienda inconsistente da como resultado una pastilla no homogénea donde persisten los efectos del tamaño de partícula, lo que conduce a una mala reproducibilidad entre muestras.

Presión de Prensado Incorrecta

Usar muy poca presión da como resultado una pastilla frágil con espacio de vacío restante, lo que anula los beneficios de la compactación. Usar demasiada presión a veces puede hacer que la pastilla se agriete o cree una capa superficial vítrea y no representativa. La consistencia es clave.

Tomar la Decisión Correcta para su Análisis

Su método de preparación debe alinearse directamente con sus objetivos analíticos.

- Si su enfoque principal es el control de procesos rutinario: Su objetivo es la reproducibilidad. Estandarice su tiempo de molienda, peso de la muestra, proporción del aglutinante y presión de prensado para asegurar que todas las pastillas sean físicamente idénticas.

- Si su enfoque principal es la cuantificación de alta precisión: Debe verificar el grosor infinito para el elemento más ligero de interés y utilizar la cantidad mínima de un aglutinante de alta pureza para reducir los efectos de dilución y contaminación.

- Si su enfoque principal es el análisis de elementos traza: Su objetivo es la máxima intensidad de señal. Esto requiere una alta presión de compactación y una pastilla lo suficientemente gruesa como para asegurar que la matriz no comprometa la débil señal de los componentes traza.

Dominar la preparación de pastillas transforma la FRX de una simple medición a una herramienta cuantitativa poderosa.

Tabla de Resumen:

| Aspecto | Punto Clave |

|---|---|

| Grosor Infinito | Asegura la estabilidad de la señal al evitar que el grosor afecte las mediciones |

| Dependencia del Elemento | Varía según la energía del elemento; más grueso para elementos más ligeros |

| Homogeneidad de la Muestra | Se logra mediante el prensado para una densidad uniforme y representación |

| Efectos del Tamaño de Partícula | Reducidos mediante molienda y prensado para una mejor reproducibilidad |

| Intensidad de la Señal | Aumentada por la compactación, crucial para la detección de elementos traza |

| Trampas Comunes | Incluyen la dilución del aglutinante, la molienda inconsistente y la presión incorrecta |

¡Mejore su análisis por FRX con las máquinas de prensado de laboratorio de precisión de KINTEK! Ya sea que se centre en el control de procesos rutinario, la cuantificación de alta precisión o la detección de elementos traza, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas garantizan una preparación de pastillas consistente para resultados fiables. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus flujos de trabajo de laboratorio y ofrecer un rendimiento superior adaptado a sus necesidades.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Qué función cumple una prensa hidráulica de laboratorio en la caracterización FTIR de muestras de cáscara de plátano activada?

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para la cristalización de polímeros fundidos? Logre una estandarización de muestras impecable

- ¿Cómo se utilizan las prensas hidráulicas en espectroscopia y determinación composicional? Mejore la precisión en el análisis FTIR y XRF

- ¿Cuáles son algunas de las aplicaciones de laboratorio de las prensas hidráulicas?Aumentar la precisión en la preparación de muestras y los ensayos

- ¿Cuál es el papel de una prensa hidráulica en la preparación de pastillas de KBr para FTIR? Logre información química de alta resolución