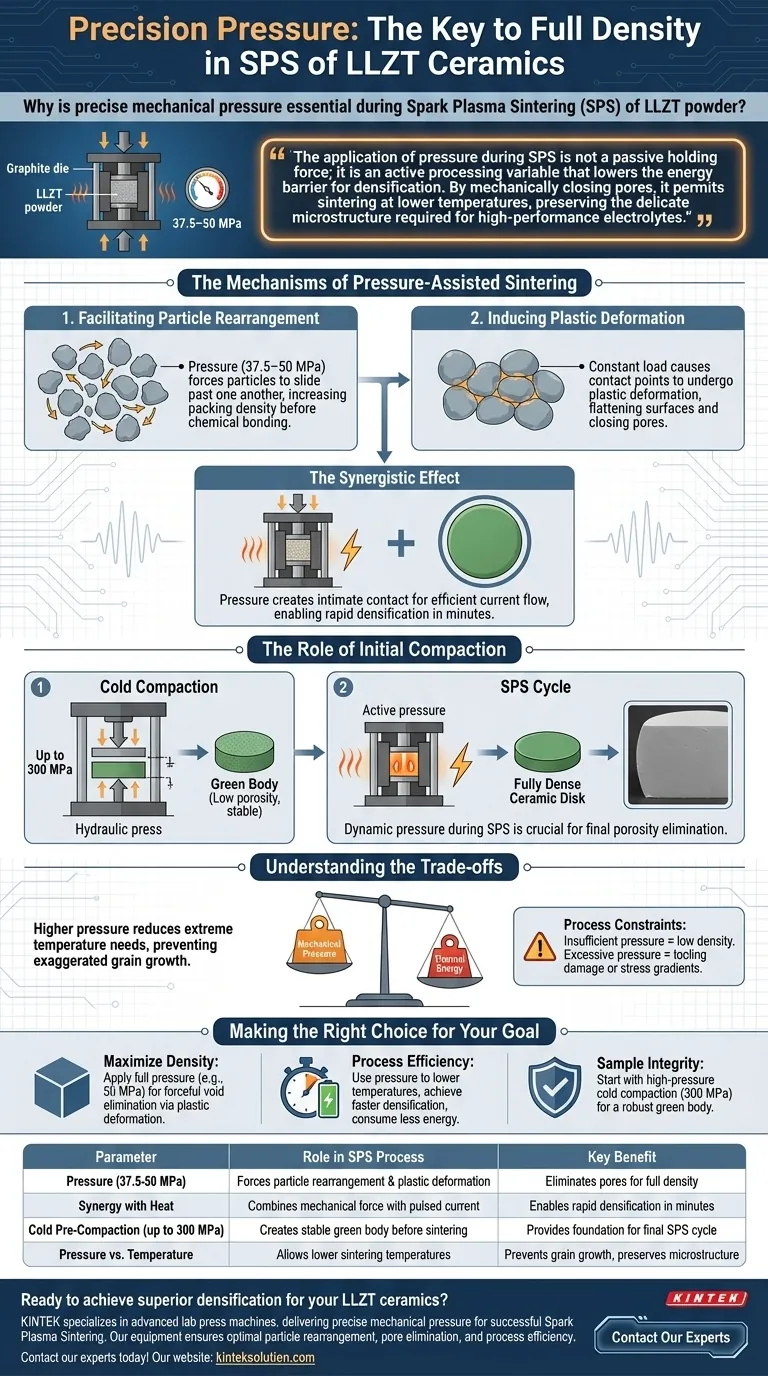

La aplicación de una presión mecánica precisa es el impulsor físico crítico que permite que el proceso de Sinterización por Plasma de Chispa (SPS) logre una densidad total en cerámicas LLZT. Específicamente, mantener un rango de presión de 37,5–50 MPa durante la fase de calentamiento activo obliga a las partículas del polvo a reorganizarse y deformarse físicamente. Esta acción mecánica elimina los poros interpartículas de manera mucho más efectiva que la energía térmica sola, lo que permite que el material se densifique sin requerir tiempos de permanencia excesivos.

La aplicación de presión durante el SPS no es una fuerza de sujeción pasiva; es una variable de procesamiento activa que reduce la barrera de energía para la densificación. Al cerrar mecánicamente los poros, permite la sinterización a temperaturas más bajas, preservando la delicada microestructura requerida para electrolitos de alto rendimiento.

Los mecanismos de la sinterización asistida por presión

Facilitación de la reorganización de partículas

En las etapas iniciales de la sinterización, el polvo LLZT consta de partículas empaquetadas de forma laxa con un espacio de vacío significativo.

La aplicación de presión mecánica (37,5–50 MPa) obliga a estas partículas a deslizarse unas sobre otras. Esta reorganización aumenta la densidad de empaquetamiento de inmediato, incluso antes de que las altas temperaturas activen el enlace químico.

Inducción de deformación plástica

A medida que aumenta la temperatura durante la fase de calentamiento rápido, el material cerámico se vuelve ligeramente más maleable.

La carga mecánica constante hace que los puntos de contacto entre las partículas sufran deformación plástica. Esta fluencia física aplana eficazmente las superficies de contacto y cierra los poros restantes que de otro modo atraparían aire y reducirían la conductividad.

El efecto sinérgico

El verdadero poder del SPS radica en la combinación de esta presión mecánica y el calentamiento por corriente pulsada.

La presión y el calor actúan en conjunto: la presión crea un contacto íntimo entre las partículas, lo que mejora la eficiencia de la corriente que pasa a través del molde. Esta sinergia es la razón fundamental por la que el SPS puede densificar materiales en minutos en lugar de las horas requeridas por los métodos convencionales.

El papel de la compactación inicial

Establecimiento del cuerpo en verde

Si bien la presión activa durante la sinterización es vital, el proceso comienza con la compactación en frío.

Las referencias indican que la aplicación de alta presión (hasta 300 MPa) utilizando una prensa hidráulica antes de la sinterización es esencial para crear un "pellet en verde". Este paso proporciona una base sólida al reducir la porosidad inicial, asegurando que el proceso SPS posterior comience con una muestra mecánicamente estable.

Conexión de la precompactación con el SPS

La precompactación en frío de alta presión asegura un contacto cercano entre las partículas antes de que se encienda la máquina SPS.

Sin embargo, esta compactación estática no es suficiente por sí sola. La presión dinámica aplicada *durante* el ciclo SPS es lo que finalmente elimina la porosidad final para lograr una cerámica completamente densa.

Comprensión de las compensaciones

Equilibrio entre presión y temperatura

La principal compensación en el SPS es el equilibrio entre la fuerza mecánica y la energía térmica.

Al aplicar una mayor presión mecánica, se reduce la necesidad de temperaturas extremas. Esto es ventajoso porque las temperaturas de sinterización más bajas evitan el crecimiento exagerado de los granos, lo que puede ser perjudicial para la resistencia mecánica y el rendimiento electroquímico del material.

Restricciones del proceso

Si bien la presión es beneficiosa, debe ser precisa.

Una presión insuficiente no cerrará los poros, lo que dará lugar a una cerámica de baja densidad. Por el contrario, el rango específico mencionado (37,5-50 MPa) está optimizado para los límites de las herramientas y del material; excederlo podría dañar los troqueles de grafito que se utilizan habitualmente en el SPS o inducir gradientes de tensión en el material.

Tomar la decisión correcta para su objetivo

Para optimizar la producción de electrolitos cerámicos LLZT, debe considerar la presión como una variable de igual importancia que la temperatura.

- Si su enfoque principal es maximizar la densidad: Asegúrese de aplicar la presión recomendada completa (por ejemplo, 50 MPa) durante la rampa de calentamiento para eliminar forzadamente los vacíos a través de la deformación plástica.

- Si su enfoque principal es la eficiencia del proceso: Utilice la presión para reducir su temperatura máxima de sinterización, logrando la densificación más rápido y consumiendo menos energía.

- Si su enfoque principal es la integridad de la muestra: Comience con una precompactación en frío de alta presión (300 MPa) para crear un cuerpo en verde robusto que pueda soportar las tensiones térmicas y mecánicas del ciclo SPS.

La presión mecánica sirve como puente entre un polvo poroso y un electrolito cerámico sólido y de alto rendimiento.

Tabla resumen:

| Parámetro | Función en el proceso SPS | Beneficio clave |

|---|---|---|

| Presión (37,5-50 MPa) | Fuerza la reorganización de partículas y la deformación plástica | Elimina poros para una densidad total |

| Sinergia con el calor | Combina fuerza mecánica con corriente pulsada | Permite la densificación rápida en minutos |

| Precompactación en frío (hasta 300 MPa) | Crea un cuerpo en verde estable antes de la sinterización | Proporciona una base para el ciclo SPS final |

| Presión vs. Temperatura | Permite temperaturas de sinterización más bajas | Evita el crecimiento de los granos, preserva la microestructura |

¿Listo para lograr una densificación superior para sus cerámicas LLZT? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluidos sistemas automatizados e isostáticos, diseñados para proporcionar la presión mecánica precisa requerida para una sinterización por plasma de chispa exitosa. Nuestros equipos garantizan una reorganización óptima de las partículas, la eliminación de poros y la eficiencia del proceso, lo que le ayuda a producir electrolitos sólidos de alto rendimiento con resultados consistentes. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras prensas de laboratorio pueden mejorar su flujo de trabajo SPS y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica calentada en la compactación de polvos? Logre un control preciso del material para laboratorios

- ¿Qué aplicaciones industriales tiene una prensa hidráulica calentada más allá de los laboratorios? Impulsando la fabricación desde la industria aeroespacial hasta los bienes de consumo

- ¿Qué es una prensa hidráulica calentada y cuáles son sus componentes principales? Descubra su potencia para el procesamiento de materiales

- ¿Por qué una prensa hidráulica de laboratorio es esencial para curar placas compuestas? Optimice la consolidación de sus materiales

- ¿Por qué es necesario utilizar equipos de calefacción para la deshidratación del biodiésel de aceite de semilla de cáñamo? Guía de Calidad Experta