Es un escenario frustrantemente común en la ciencia de materiales: después de semanas de trabajo meticuloso, su nuevo componente de alto rendimiento está listo. Se ve perfecto. Pero cuando lo pone a prueba, se rompe catastróficamente, muy por debajo de su resistencia teórica. Prueba otra muestra; esta aguanta, pero apenas.

Sus datos son inconsistentes, su confianza se tambalea y se queda preguntándose: ¿fue el lote de polvo? ¿La temperatura de sinterización? ¿O algo completamente diferente? Está de vuelta al principio y la fecha límite del proyecto se acerca.

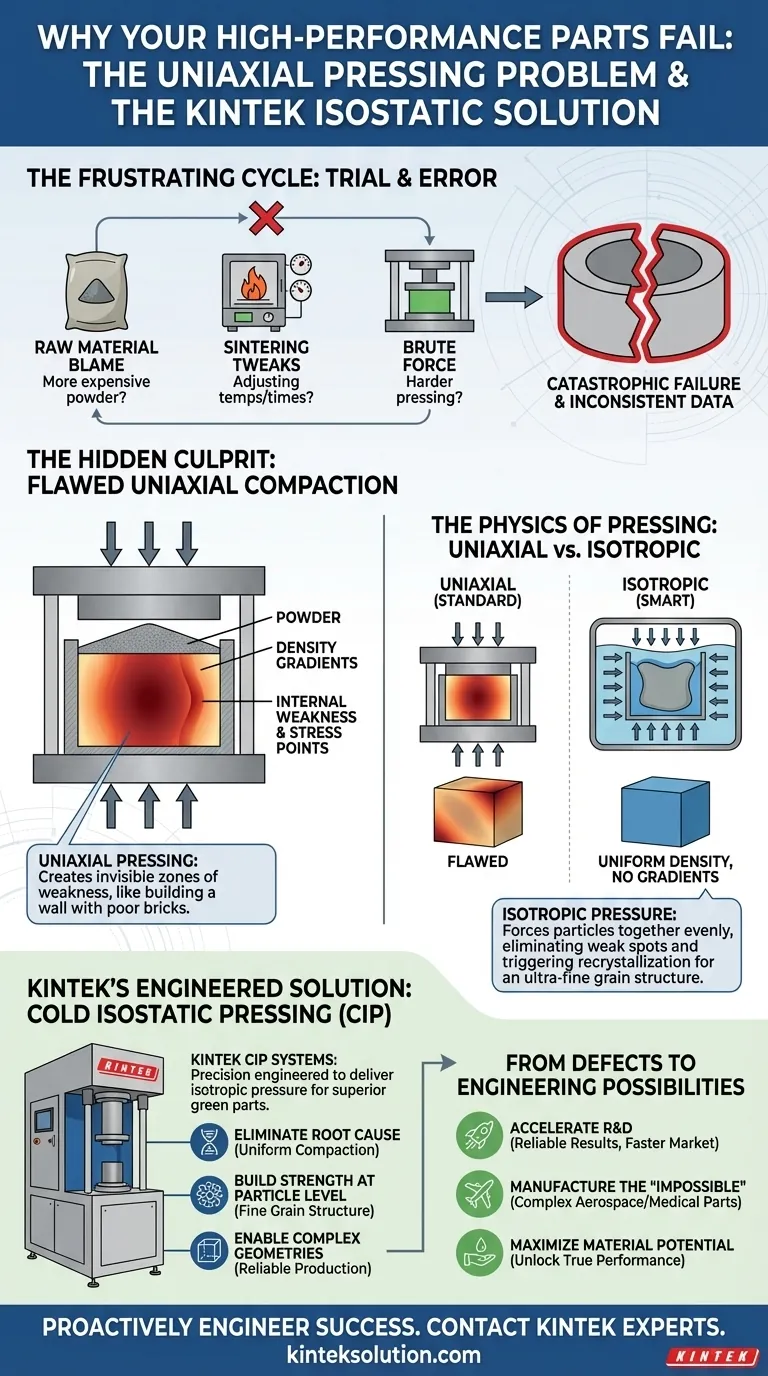

El Ciclo Frustrante de Ensayo y Error

Si esto le suena familiar, no está solo. Cuando se enfrentan a propiedades mecánicas inconsistentes, los laboratorios suelen recurrir a un manual familiar:

- Culpar a la Materia Prima: Cuestiona la calidad de su polvo y pide un lote nuevo y más caro, esperando que resuelva el problema.

- Ajustar el Proceso de Sinterización: Dedica días o semanas a ajustar las temperaturas del horno, las velocidades de rampa y los tiempos de permanencia, ejecutando docenas de ciclos para encontrar una ventana mágica.

- Aplicar Más Fuerza Bruta: Aumenta la presión en su prensa uniaxiales estándar, asumiendo que más duro es mejor.

Estos esfuerzos no solo consumen mucho tiempo; tienen graves consecuencias comerciales. Cada prueba fallida agota materias primas y energía costosas. Los plazos de los proyectos se retrasan, erosionando la confianza con la gerencia o los clientes. Lo más importante es que, si no se encuentra la causa raíz, corre el riesgo de enviar un producto con debilidades ocultas e impredecibles.

El problema central de estos enfoques es que todos son intentos de solucionar un problema al final del proceso, cuando el daño crítico ya está hecho.

El Culpable Oculto: Un Defecto Horneado Desde el Principio

El rendimiento poco confiable de sus componentes a menudo no tiene nada que ver con la calidad de su polvo o sus habilidades de sinterización. El verdadero culpable es un defecto oculto introducido en el primer paso de fabricación: la compactación del polvo.

La mayoría de las prensas de laboratorio estándar son uniaxiales, lo que significa que aplican fuerza desde una o dos direcciones (arriba y abajo). Imagine presionar un puñado de nieve suelta entre las palmas de las manos. El centro se convierte en una bola de hielo densa, pero la nieve en los bordes está suelta y débil.

Esto es exactamente lo que sucede dentro de una prensa uniaxiales. El polvo directamente debajo del émbolo de la prensa se compacta fuertemente, mientras que el polvo cerca de las paredes de la matriz no lo hace. Esto crea gradientes de densidad, zonas internas invisibles de debilidad y estrés. Ninguna cantidad de sinterización posterior puede curar completamente estas fallas estructurales fundamentales. Está intentando construir un muro fuerte con ladrillos mal hechos.

La Física del Prensado: Uniaxial vs. Isotrópico

La solución no es prensar *más fuerte*, sino prensar *más inteligentemente*.

La clave es aplicar la presión de manera uniforme desde todas las direcciones simultáneamente. Esto se llama presión isotrópica. Piense en la inmensa y uniforme presión en el fondo del océano. No aplasta los objetos; los comprime por igual desde todos los ángulos.

En un contexto de materiales, la presión isotrópica fuerza a las partículas de polvo a unirse con perfecta uniformidad. Esto hace dos cosas críticas:

- Elimina los gradientes de densidad. Toda la pieza, sin importar cuán compleja sea su forma, tiene la misma densidad consistente. No hay puntos débiles incorporados.

- Desencadena la recristalización. La intensa energía uniforme crea una microestructura de grano completamente nueva y ultrafina en todo el material. Los granos finos son la base de la resistencia del material, ya que crean más límites que resisten la formación y propagación de grietas.

Esta comprensión de la causa raíz cambia la pregunta de "¿Cómo podemos arreglar nuestras piezas fallidas?" a "¿Cómo podemos compactar las piezas correctamente en primer lugar?".

Solucionando el Problema Raíz: La Lógica del Prensado Isostático

Para lograr esta compactación ideal y uniforme, necesita una herramienta diseñada específicamente para aplicar presión isotrópica. Este es el principio preciso detrás del Prensado Isostático en Frío (CIP).

En un sistema CIP, el polvo se coloca en un molde flexible, que luego se sumerge en un fluido. Este fluido se presuriza, transmitiendo esa presión de manera perfecta y uniforme a todas las superficies del molde. El resultado es una pieza pre-sinterizada ("en verde") que es uniformemente densa, libre de tensiones internas y que ya posee una microestructura superior de grano fino.

KINTEK: La Solución Diseñada para una Compactación Uniforme

Las máquinas de prensa de laboratorio de KINTEK, especialmente nuestras Prensas Isostáticas en Frío, no son solo otro equipo; son la encarnación de esta solución. Fueron diseñadas desde cero para abordar la física fundamental de la compactación del polvo.

Mientras que una prensa tradicional lucha contra la física, una prensa isostática KINTEK trabaja con ella. Nuestros sistemas proporcionan el control de presión preciso y uniforme necesario para:

- Eliminar Directamente la Causa Raíz: Al garantizar la presión isotrópica, nuestras prensas evitan la formación de gradientes de densidad y tensiones internas desde el principio.

- Construir Resistencia a Nivel de Partícula: Crean las condiciones óptimas para formar la microestructura homogénea y de grano fino que es directamente responsable de una resistencia, tenacidad y confiabilidad superiores.

- Permitir Geometrías Complejas: Debido a que la presión es uniforme, puede producir de manera confiable formas complejas que son imposibles de crear con el prensado uniaxiales sin introducir puntos débiles críticos.

Nuestras prensas están diseñadas no como una herramienta de fuerza bruta, sino como un instrumento de precisión para brindarle control sobre los bloques de construcción del rendimiento de su material.

De Prevenir Defectos a Diseñar Nuevas Posibilidades

Una vez que elimina la compactación inconsistente como variable, pasa de la resolución de problemas reactiva al diseño proactivo de materiales. En lugar de pasar su tiempo diagnosticando fallas, puede concentrarse en superar los límites de lo que es posible.

Con las piezas en verde predecibles y superiores producidas por una prensa isostática KINTEK, puede:

- Acelerar los Ciclos de I+D: Deje de perseguir fantasmas en su proceso. Obtenga resultados confiables y repetibles que le permitan tomar decisiones con confianza y llevar nuevos materiales al mercado más rápido.

- Fabricar lo "Imposible": Cree de manera confiable componentes complejos para industrias exigentes como la aeroespacial, implantes médicos y defensa, donde la resistencia uniforme es innegociable.

- Maximizar el Potencial del Material: Desbloquee el verdadero rendimiento de sus polvos avanzados, sabiendo que la resistencia de la pieza final es un verdadero reflejo de la calidad de su material, no víctima de un proceso defectuoso.

Ya no solo evita el fracaso; está diseñando proactivamente el éxito desde el nivel de partícula hacia arriba.

Deje de luchar contra resultados inconsistentes y desbloquee el verdadero potencial de sus materiales. Si está cansado del ciclo de ensayo y error y está listo para abordar la causa raíz de la falla de los componentes, nuestro equipo está aquí para ayudarlo. Podemos explicarle cómo una prensa isostática podría revolucionar su flujo de trabajo y ayudarlo a alcanzar sus objetivos de proyecto más ambiciosos. Hablemos de sus desafíos de materiales específicos y cómo nuestras soluciones diseñadas con precisión pueden brindarle una ventaja definitiva. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

Artículos relacionados

- Cómo el prensado isostático en caliente transforma la fabricación de alto rendimiento

- El Viaje del Fotón: Deconstruyendo el Alma de un Analizador ED-XRF

- Palanca en Miniatura: La Física y Psicología de la Prensa Compacta de Laboratorio

- Cómo el prensado isostático en caliente optimiza el rendimiento de los materiales en aplicaciones industriales

- Cómo el prensado isostático ofrece un rendimiento superior en industrias críticas