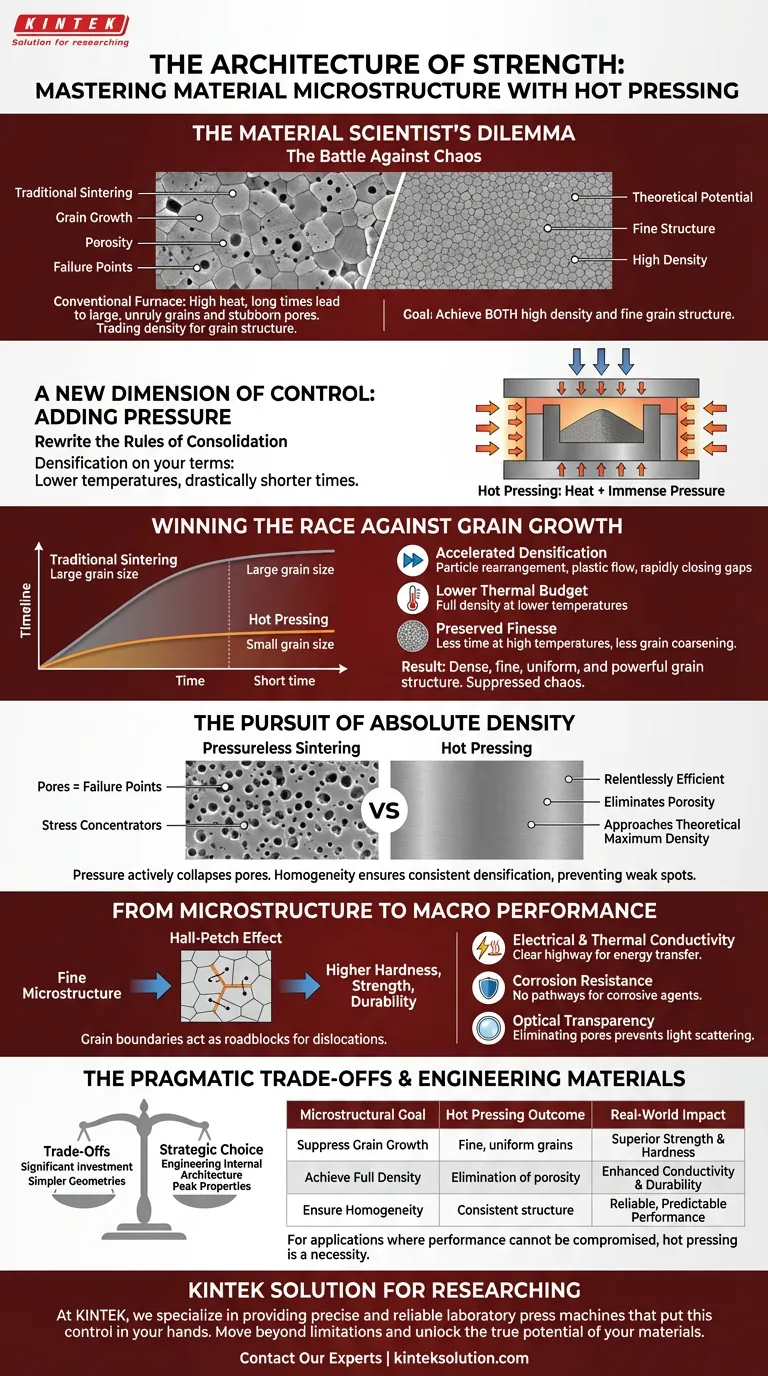

El Dilema del Científico de Materiales

En la ciencia de materiales, la búsqueda de la perfección es a menudo una batalla contra el caos. Diseña un material en papel con propiedades teóricas de inmensa resistencia, conductividad o resiliencia. Pero después de procesarlo en un horno convencional, el resultado es una sombra de su potencial.

¿El culpable? Su arquitectura interna: la microestructura.

La sinterización tradicional, que se basa únicamente en el calor, es un instrumento contundente. Hornea los polvos, pero las altas temperaturas y los largos tiempos requeridos para la densificación también fomentan que los granos crezcan grandes y rebeldes. Los poros, los pequeños vacíos entre partículas, persisten tercamente. Estas imperfecciones no son solo cosméticas; son puntos de falla, dispersores de energía y vías de entrada para la corrosión.

Esta es la frustración fundamental: te ves obligado a sacrificar un objetivo (densidad) por otro (estructura de grano fino). ¿Pero qué pasaría si pudieras lograr ambos?

Una Nueva Dimensión de Control: Añadiendo Presión

El prensado en caliente introduce una segunda y poderosa variable en la ecuación: la presión. Al aplicar una fuerza inmensa simultáneamente con calor, reescribe fundamentalmente las reglas de consolidación de materiales.

Esto no se trata solo de apretar cosas. Se trata de crear un entorno donde la densificación ocurra en tus términos, a temperaturas más bajas y en tiempos drásticamente más cortos.

Ganando la Carrera Contra el Crecimiento del Grano

La principal ventaja de este proceso es su capacidad para superar un fenómeno destructivo: el crecimiento del grano.

- Densificación Acelerada: La presión introduce nuevos mecanismos como la reorganización de partículas y el flujo plástico, que cierran rápidamente los espacios entre partículas.

- Menor Presupuesto Térmico: Debido a que el proceso es tan eficiente, puede lograr una densidad completa a temperaturas o tiempos de mantenimiento más bajos.

- Finesa Preservada: Menos tiempo a altas temperaturas significa que los granos del material tienen significativamente menos oportunidades de volverse gruesos.

El resultado es un material que no solo es denso, sino que también posee una estructura de grano fina, uniforme y potente. Ha suprimido con éxito el caos.

La Búsqueda de la Densidad Absoluta

Los poros son el enemigo del rendimiento. Son vacíos microscópicos que actúan como concentradores de tensiones, fracturando un componente bajo carga, y como barreras que impiden el flujo de calor y electricidad.

La sinterización sin presión lucha por eliminar los últimos porcentajes de porosidad. Sin embargo, el prensado en caliente es implacablemente eficiente. La fuerza externa colapsa activamente los poros, creando un material sólido, virtualmente libre de vacíos, que puede acercarse a su densidad máxima teórica.

Esta homogeneidad no se trata solo de densidad, sino también de consistencia. La combinación de calentamiento y presión uniformes asegura que la densificación ocurra de manera uniforme, previniendo puntos débiles y tensiones internas.

De la Microestructura al Rendimiento Macro

Esta obsesión por la estructura interna no es académica. Tiene un impacto directo y profundo en cómo se comporta un material en el mundo real.

El Efecto Hall-Petch en Acción

La relación entre el tamaño del grano y la resistencia es una de las piedras angulares de la ciencia de materiales. El efecto Hall-Petch establece que los granos más pequeños conducen a un material más resistente.

¿Por qué? Los límites de grano actúan como bloqueos que impiden que las dislocaciones (defectos) se muevan a través del material, la principal forma en que los materiales se deforman y rompen. Una estructura de grano fino, lograda a través del prensado en caliente, crea una red densa de estos bloqueos. Esto se traduce directamente en una mayor dureza, resistencia y durabilidad.

Desbloqueando Propiedades Funcionales

Los beneficios se extienden mucho más allá de la resistencia mecánica.

- Conductividad Eléctrica y Térmica: Al eliminar los poros que dispersan electrones y fonones, el prensado en caliente crea una autopista clara para la transferencia de energía, acercando la conductividad a los límites teóricos.

- Resistencia a la Corrosión: Una superficie completamente densa no tiene vías interconectadas para que los agentes corrosivos penetren y degraden el material desde adentro.

- Transparencia Óptica: En cerámicas, eliminar los poros es la clave para lograr la transparencia óptica, ya que los vacíos dispersan la luz.

Las Contrapartidas Pragmáticas

Ninguna tecnología es una solución universal. El poder del prensado en caliente viene con consideraciones prácticas. El equipo, que integra hidráulica de alta fuerza con un horno de atmósfera controlada de alta temperatura, representa una inversión significativa en comparación con hornos más simples.

El proceso también se adapta mejor a geometrías más simples, ya que la presión se aplica típicamente a lo largo de un solo eje. Sin embargo, para desarrollar y demostrar el potencial de materiales de alto rendimiento en un entorno de laboratorio, estas limitaciones a menudo son secundarias al objetivo de lograr propiedades óptimas.

Aquí es donde las herramientas adecuadas se vuelven críticas. En el laboratorio, necesita un sistema que ofrezca un control preciso sobre la temperatura, la presión y la atmósfera para explorar verdaderamente el potencial de un material.

Ingeniería de Materiales, No Solo Fabricarlos

La elección de usar prensado en caliente es estratégica. Es un cambio de mentalidad: de simplemente fabricar una pieza a diseñar intencionalmente su arquitectura interna.

| Objetivo Microestructural | Resultado del Prensado en Caliente | Impacto en el Mundo Real |

|---|---|---|

| Suprimir el Crecimiento del Grano | Granos finos y uniformes | Resistencia y dureza superiores |

| Lograr Densidad Completa | Eliminación de la porosidad | Conductividad y durabilidad mejoradas |

| Asegurar la Homogeneidad | Estructura consistente | Rendimiento fiable y predecible |

Para aplicaciones donde el rendimiento no puede comprometerse, desde cerámicas avanzadas y herramientas de corte hasta componentes aeroespaciales, el control que ofrece el prensado en caliente no es un lujo; es una necesidad.

En KINTEK, nos especializamos en proporcionar las máquinas de prensado de laboratorio precisas y fiables que ponen este control en sus manos. Ya sea que necesite una prensa de laboratorio automática, isostática o calentada, nuestros sistemas están diseñados para ayudarlo a superar las limitaciones de los métodos convencionales y desbloquear el verdadero potencial de sus materiales. Si está listo para diseñar el futuro de los materiales de alto rendimiento, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensa hidráulica de laboratorio manual calentada con placas calientes integradas Máquina prensa hidráulica

Artículos relacionados

- Más allá de la fuerza bruta: la física elegante del calentamiento moderno en prensas calientes

- Dominando el Microvacío: Cómo las Prensas Calientes Forjan la Perfección de los Materiales

- El Saboteador Invisible: Por Qué la Precisión Térmica en las Prensas de Laboratorio es Innegociable

- La tiranía del vacío: cómo el prensado en caliente crea materiales casi perfectos

- La Arquitectura Interna de la Resistencia: Por Qué el Prensado en Caliente Forja una Nueva Clase de Materiales