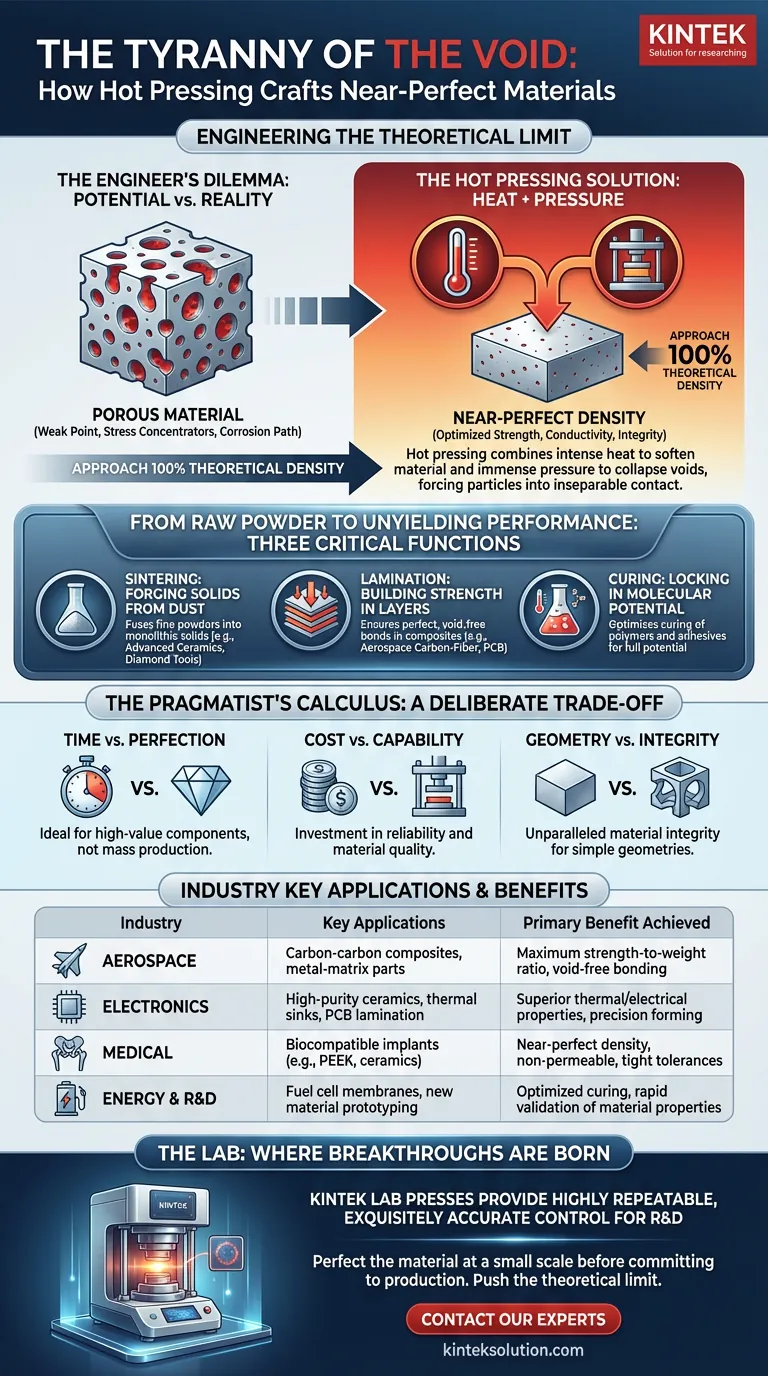

El dilema del ingeniero: potencial frente a realidad

Cada material tiene un límite teórico: un estado perfecto de resistencia, conductividad o dureza definido por su estructura atómica. Sin embargo, los materiales que utilizamos en el mundo real rara vez alcanzan este potencial.

El culpable suele ser invisible: el espacio vacío.

La porosidad, la presencia de vacíos microscópicos, actúa como el punto débil inherente del material. Estas diminutas brechas se convierten en concentradores de tensiones, vías para la corrosión y barreras para el flujo térmico y eléctrico. Para un ingeniero, esta brecha entre la promesa de un material y su rendimiento es una batalla constante.

El prensado en caliente es el arma definitiva en esta guerra. No es simplemente un proceso de conformado; es un método para rediseñar fundamentalmente un material, forzándolo hacia su mejor estado teórico.

Los principios fundamentales de la integridad del material

El prensado en caliente opera sobre una premisa simple pero poderosa: combinar calor intenso con presión inmensa. Esta combinación logra lo que ninguno de los dos puede hacer por sí solo.

La combinación inflexible

El calor hace que un material sea maleable. Ablanda las partículas constituyentes, ya sean polvos cerámicos o capas compuestas, permitiendo que se deformen y fluyan.

La presión hace el resto. Compacta implacablemente el material, expulsando el aire y colapsando los vacíos, forzando a las partículas a un contacto íntimo e inseparable.

La guerra contra la porosidad

El objetivo final es acercarse al 100% de la densidad teórica del material. Al eliminar el espacio vacío, se eliminan los puntos de partida para la fractura y el fallo.

Esto crea componentes que no solo tienen la forma correcta, sino que son intrínsecamente superiores. La integridad estructural de una pala de turbina, la biocompatibilidad de un implante médico o la eficiencia térmica de un disipador de calor dependen de esta densidad fundamental.

Del polvo crudo al rendimiento inquebrantable

El prensado en caliente es una técnica versátil que realiza varias funciones distintas, cada una destinada a lograr un nuevo nivel de rendimiento del material en industrias críticas.

Sinterización: forjando sólidos a partir de polvo

Esta es la aplicación más fundamental, donde los polvos finos se fusionan en un sólido monolítico. El calor y la presión aceleran drásticamente el proceso de sinterización, creando piezas densas y de alto rendimiento a partir de materiales que son difíciles de procesar de otra manera.

- Cerámicas avanzadas: para electrónica y armaduras, donde la dureza y las propiedades eléctricas son primordiales.

- Herramientas de diamante: donde el grano de diamante se bloquea en una matriz metálica, creando un nuevo material unificado mucho más fuerte que sus partes.

- Metalurgia de polvos: para crear aleaciones y componentes novedosos con propiedades únicas.

Laminación: construyendo resistencia en capas

En la fabricación de compuestos, la unión entre capas es tan importante como las capas mismas. El prensado en caliente garantiza una unión perfecta y sin vacíos.

La presión garantiza un contacto íntimo mientras que el calor cura la matriz o el adhesivo, creando una única estructura integrada. Esto es innegociable en la industria aeroespacial para componentes de fibra de carbono y en electrónica para placas de circuito multicapa.

Curado: bloqueando el potencial molecular

Para polímeros y adhesivos termoestables avanzados, la prensa caliente es más que una prensa, es un reactor. Proporciona el entorno térmico y de presión precisamente controlado necesario para optimizar una reacción química de curado, asegurando que el material final alcance todo su potencial de diseño.

El cálculo del pragmático: un compromiso deliberado

El prensado en caliente es poderoso, pero no es universal. Su adopción es una elección deliberada, un reconocimiento de que el rendimiento a veces supera la velocidad y el coste.

- Tiempo frente a perfección: Es un proceso por lotes, a menudo con largos tiempos de ciclo. Esto lo hace ideal para componentes de alto valor donde el fallo no es una opción, no para productos producidos en masa.

- Coste frente a capacidad: El equipo necesario para gestionar de forma segura temperaturas y presiones extremas es complejo y caro. La inversión es en fiabilidad y calidad del material.

- Geometría frente a integridad: El proceso se adapta mejor a piezas con geometrías relativamente simples. Mientras que la impresión 3D ofrece libertad geométrica, el prensado en caliente ofrece una integridad de material sin igual. La elección depende de qué factor sea más crítico para su diseño.

La decisión de utilizar el prensado en caliente es estratégica, tomada cuando la calidad intrínseca del material en sí es la variable más importante.

| Industria | Aplicaciones clave | Beneficio principal logrado |

|---|---|---|

| Aeroespacial | Compuestos de carbono-carbono, piezas de matriz metálica | Relación máxima resistencia-peso, unión sin vacíos |

| Electrónica | Cerámicas de alta pureza, disipadores térmicos, laminación de PCB | Propiedades térmicas/eléctricas superiores, conformado de precisión |

| Médica | Implantes biocompatibles (por ejemplo, PEEK, cerámicas) | Densidad casi perfecta, no permeable, tolerancias ajustadas |

| Energía y I+D | Membranas de pilas de combustible, prototipado de nuevos materiales | Curado optimizado, validación rápida de propiedades del material |

El laboratorio: donde nacen los avances

Antes de que un nuevo compuesto llegue a las alas de un avión o se utilice una nueva cerámica en un satélite, comienza su vida como una pequeña muestra en un laboratorio. Aquí es donde ocurre el trabajo fundamental de la ciencia de los materiales, y exige equipos construidos para la precisión y el descubrimiento.

Este es el papel de una prensa de laboratorio dedicada. Sistemas como las prensas de laboratorio calentadas y automáticas de KINTEK no son solo máquinas industriales más pequeñas; son instrumentos. Proporcionan el control altamente repetible y exquisitamente preciso de la temperatura, la presión y el tiempo que los investigadores necesitan para probar una hipótesis, validar una nueva formulación y reducir el riesgo de la innovación. Hacen posible perfeccionar el material a pequeña escala antes de comprometerse con la producción a gran escala.

Cuando su trabajo depende de llevar un material a su límite teórico absoluto, el primer paso esencial es demostrar que es posible. Para explorar esa frontera en su propia investigación y desarrollo, Contacte con nuestros expertos.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensadora hidráulica calefactada manual partida de laboratorio con placas calientes

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

Artículos relacionados

- Presión sobre Calor: La Elegante Brutalidad del Prensado en Caliente para el Control Dimensional

- Más allá de las toneladas: el sutil arte de especificar una prensa de laboratorio

- La Variable Invisible: Por Qué la Fuerza Controlada es la Base de la Ciencia Repetible

- Claridad desde el Caos: Dominando la Preparación de Muestras para Espectroscopía FTIR

- La Tiranía del Vacío: Por Qué la Porosidad es el Enemigo Invisible del Rendimiento del Material