La clave para prevenir defectos comunes en las pastillas reside en controlar meticulosamente tres factores durante la preparación de la muestra: la aplicación de presión, el tamaño de partícula y la distribución del polvo en el molde. Al dominar estas variables, puede eliminar problemas como el agrietamiento, la porosidad y las superficies irregulares que comprometen la calidad del análisis por fluorescencia de rayos X (XRF). Lograr una pastilla mecánicamente estable y homogénea no es solo una cuestión estética; es fundamental para generar datos precisos y reproducibles.

Las fuentes de error más comunes en el análisis XRF no provienen del espectrómetro en sí, sino de una preparación inconsistente de la muestra. Una pastilla visualmente perfecta es una representación homogénea y sólida de su material a granel, y dominar su creación es el primer paso hacia resultados analíticos fiables.

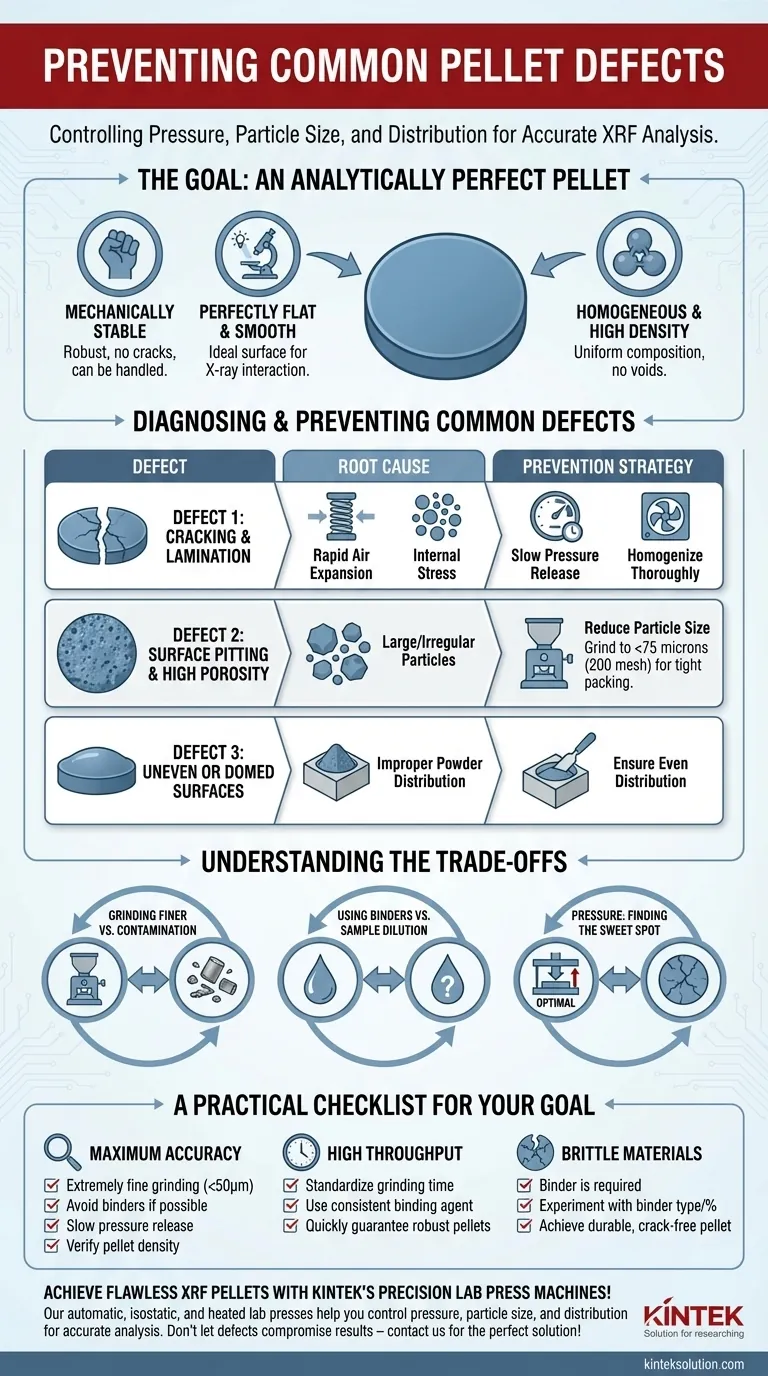

El Objetivo: Una Pastilla Analíticamente Perfecta

Antes de diagnosticar defectos, debemos definir el ideal. Una pastilla perfecta para el análisis XRF no es solo un disco sólido; posee características específicas que son críticas para una medición precisa.

Mecánicamente Estable y Robusta

La pastilla debe ser lo suficientemente fuerte como para ser manipulada sin romperse, agrietarse o desprender material. Cualquier pérdida de masa o integridad de la superficie después del prensado invalida la muestra.

Superficie Perfectamente Plana y Lisa

El haz de rayos X interactúa con la superficie de la muestra. Cualquier curvatura o rugosidad altera la distancia entre la muestra y el detector del espectrómetro, lo que impacta directamente en la intensidad de la fluorescencia medida y sesga los resultados.

Homogénea y de Alta Densidad

La pastilla debe tener una densidad y composición química uniformes en toda su extensión. Los huecos (porosidad) o los grupos de ciertas partículas crean una muestra no representativa, lo que lleva a mediciones imprecisas y no repetibles.

Diagnóstico y Prevención de Defectos Comunes

Los defectos son síntomas de un proceso defectuoso. Comprender la causa raíz de cada uno es esencial para la prevención.

Defecto 1: Agrietamiento y Laminación

Las grietas o divisiones en la pastilla a menudo son causadas por la rápida expansión del aire atrapado o el estrés interno cuando se libera la presión.

La Causa: A medida que el polvo se comprime, el aire queda atrapado en los huecos entre las partículas. Cuando la carga de la prensa se retira repentinamente, este aire comprimido se expande rápidamente, creando fisuras y grietas. El estrés interno de materiales mal mezclados y no homogéneos también puede hacer que la pastilla falle.

La Solución:

- Liberación Lenta de la Presión: Después de alcanzar la presión deseada, libere la carga muy lentamente. Esto permite que el aire atrapado escape gradualmente a través de los microporos de la pastilla, evitando una descompresión explosiva.

- Homogeneizar a Fondo: Asegúrese de que su muestra esté molida y mezclada en un polvo uniforme. Diferentes minerales o materiales se comprimen a diferentes velocidades; una mezcla no homogénea crea puntos de estrés internos que conducen a fallas estructurales.

Defecto 2: Picaduras en la Superficie y Alta Porosidad

Una pastilla porosa o con picaduras está esencialmente llena de huecos. Estos huecos significan que la muestra analizada por el haz de rayos X es menos densa de lo asumido, lo que lleva a intensidades elementales más bajas de lo esperado.

La Causa: Las partículas grandes o de forma irregular no se empaquetan de manera eficiente. Incluso bajo alta presión, queda un espacio vacío significativo (huecos) entre ellas, lo que resulta en una estructura porosa y de baja densidad.

La Solución:

- Reducir el Tamaño de Partícula: Muela su muestra hasta obtener un polvo fino y consistente, idealmente por debajo de 75 micras (malla 200). Las partículas más pequeñas se empaquetan más apretadamente, reduciendo drásticamente el espacio vacío y aumentando la densidad final de la pastilla.

Defecto 3: Superficies Irregulares o Abombadas

Una superficie de pastilla que no sea perfectamente plana producirá datos XRF erróneos porque la geometría muestra-detector está comprometida.

La Causa: Este defecto casi siempre se debe a una carga incorrecta del molde de prensado. Si el polvo se amontona en el centro o se extiende de manera desigual, el material tendrá una distancia más corta que recorrer en los puntos altos y una distancia más larga en los puntos bajos, lo que resultará en variaciones de densidad y una superficie no plana.

La Solución:

- Asegurar una Distribución Uniforme: Después de verter el polvo en el molde, golpee suavemente el costado del cuerpo del molde para nivelar el polvo. Antes de insertar el émbolo, asegúrese de que el lecho de polvo esté lo más plano posible. Esto garantiza una trayectoria de compresión uniforme y una pastilla final plana.

Entendiendo las Ventajas y Desventajas

La creación de la pastilla perfecta a menudo implica equilibrar factores contrapuestos.

Moler más Fino vs. Introducir Contaminación

Aunque un molido más fino es crucial para reducir la porosidad, un molido excesivo puede introducir contaminación del recipiente y el medio de molido (p. ej., carburo de tungsteno, circonia). Debe encontrar un equilibrio que produzca un polvo suficientemente fino sin alterar significativamente la composición elemental de la muestra.

Uso de Aglutinantes vs. Dilución de la Muestra

Los aglutinantes (como celulosa o un agente a base de cera) actúan como lubricantes y plastificantes, mejorando drásticamente la durabilidad de la pastilla y previniendo grietas, especialmente con materiales frágiles. Sin embargo, un aglutinante es un diluyente. Reduce la concentración relativa de su analito, lo que puede ser problemático para el análisis de trazas. Si utiliza un aglutinante, debe usarlo de manera consistente (p. ej., exactamente un 20% en peso) para todos los estándares y muestras desconocidas para asegurar que los resultados sean comparables.

Presión: Encontrando el Punto Óptimo

Más presión no siempre es mejor. Aunque se necesita suficiente presión para lograr densidad, una presión excesiva puede hacer que ciertos materiales cristalinos se fracturen o atrapen aire, lo que lleva a la formación de tapas y laminación. La presión ideal depende del material y debe determinarse empíricamente para producir una pastilla estable sin causar fallas estructurales.

Una Lista de Verificación Práctica para su Objetivo

Aplique estos principios según sus necesidades analíticas específicas.

- Si su enfoque principal es la máxima precisión y el análisis de trazas: Priorice un molido extremadamente fino (<50 micras) y evite los aglutinantes si es posible. Utilice un ciclo de liberación de presión lento y verifique la densidad de la pastilla.

- Si su enfoque principal es un alto rendimiento para el control de procesos: Estandarice un tiempo de molido "suficientemente bueno" y use una proporción consistente de un agente aglutinante para garantizar pastillas robustas rápidamente.

- Si su enfoque principal es analizar materiales frágiles o difíciles (p. ej., cerámicas, vidrio): Un aglutinante no es opcional; es una herramienta necesaria. Experimente con el tipo y porcentaje de aglutinante para lograr una pastilla duradera y sin grietas.

Al dominar estos principios fundamentales de presión, tamaño de partícula y distribución, transformará la preparación de la muestra de una fuente de error en un pilar del análisis confiable.

Tabla Resumen:

| Tipo de Defecto | Causa Raíz | Estrategia de Prevención |

|---|---|---|

| Agrietamiento y Laminación | Expansión rápida del aire o estrés interno | Liberación lenta de la presión, homogeneizar el polvo |

| Picaduras en la Superficie y Alta Porosidad | Partículas grandes o irregulares | Moler a <75 micras para un empaquetamiento ajustado |

| Superficies Irregulares o Abombadas | Distribución incorrecta del polvo en el molde | Nivelar el lecho de polvo antes de prensar |

¡Obtenga pastillas XRF impecables con las máquinas de prensa de laboratorio de precisión de KINTEK! Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ayudarle a controlar la presión, el tamaño de partícula y la distribución sin esfuerzo, asegurando pastillas mecánicamente estables y homogéneas para un análisis preciso y reproducible. No permita que los defectos de las pastillas comprometan sus resultados: contáctenos hoy para encontrar la solución perfecta para las necesidades de su laboratorio y eleve su proceso de preparación de muestras.

Guía Visual

Productos relacionados

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de pellets de laboratorio para XRF KBR Prensa de laboratorio FTIR

La gente también pregunta

- ¿Cómo ayuda una prensa hidráulica en la preparación de muestras para el análisis de FRX? Cree pastillas precisas y homogéneas

- ¿Cuáles son las ventajas de las prensas automatizadas para la preparación de pastillas de XRF? Mejore la eficiencia y precisión del laboratorio

- ¿Cómo se opera una prensa manual hidráulica de pastillas? Domine la preparación precisa de muestras para un análisis exacto

- ¿Cuáles son las ventajas de usar prensas hidráulicas para la preparación de pastillas de FRX? Logre resultados consistentes y de alta calidad

- ¿Cuál es la importancia del control de presión uniaxial para los pellets de electrolito sólido a base de bismuto? Mejora la precisión del laboratorio