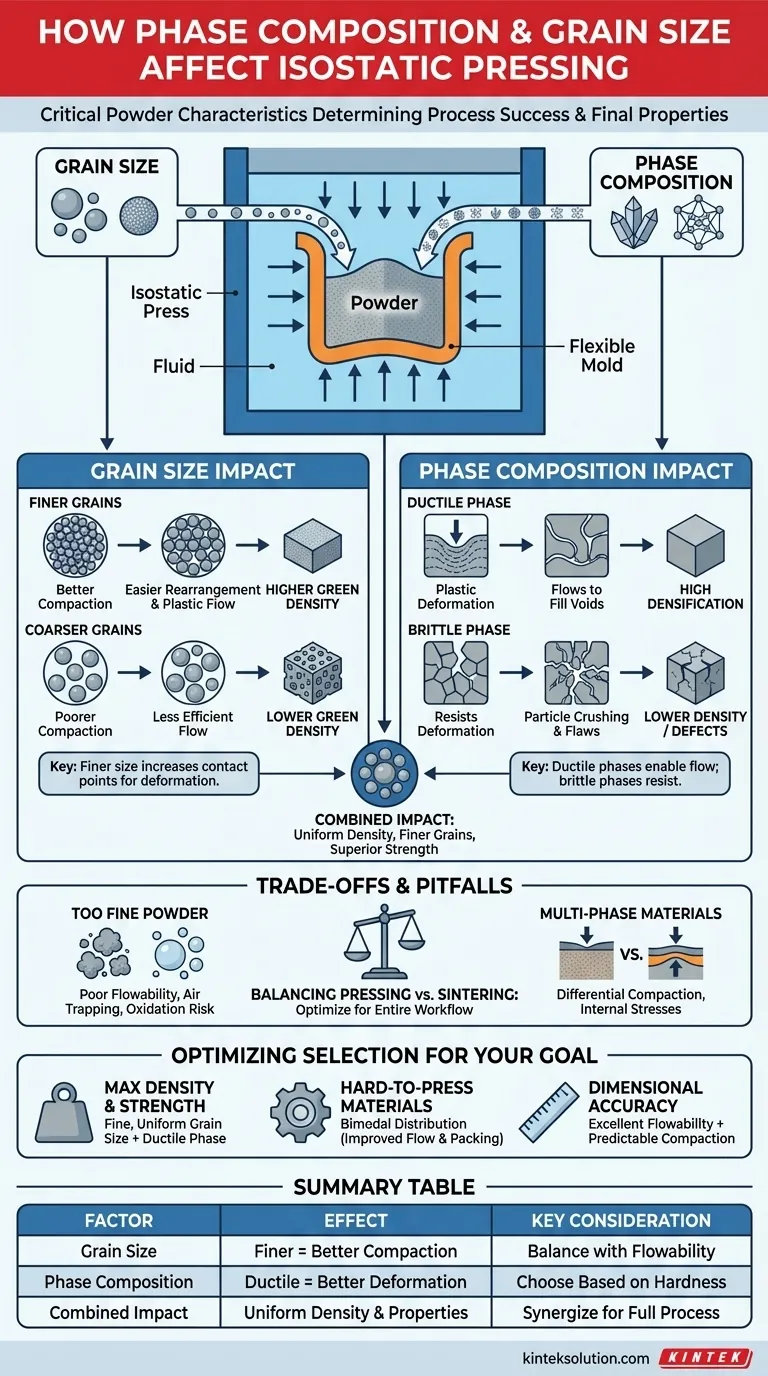

En el prensado isostático, la composición de fase y el tamaño de grano son las dos características del polvo más críticas que determinan el éxito del proceso. Influyen directamente en la dureza del polvo y su capacidad para deformarse bajo presión uniforme, lo que a su vez dicta la eficiencia del prensado, el comportamiento posterior de sinterización y las propiedades mecánicas finales de la pieza fabricada.

El desafío central del prensado isostático no es simplemente aplicar presión, sino asegurar que el polvo pueda responder a esa presión de manera efectiva. El éxito depende de seleccionar un polvo cuyo tamaño de grano y composición de fase estén optimizados para la deformación plástica, que es la clave para eliminar los vacíos y lograr un componente uniformemente denso y de alta resistencia.

El papel del polvo en la densificación uniforme

El prensado isostático funciona sumergiendo un molde flexible lleno de polvo en un fluido y presurizándolo. Esto aplica una presión perfectamente uniforme desde todas las direcciones, compactando el polvo y eliminando los vacíos. Las características de ese polvo inicial son las que gobiernan qué tan bien ocurre esta compactación.

Cómo afecta el tamaño de grano a la compactación

Un polvo con un tamaño de grano más fino generalmente conduce a una mejor compactación. Esto se debe a que las partículas más pequeñas tienen una mayor área de superficie colectiva y más puntos de contacto.

Bajo presión, estos numerosos puntos de contacto permiten un reordenamiento de partículas y una deformación plástica más eficientes. Las partículas pueden deslizarse y deformarse entre sí con mayor facilidad, llenando los huecos entre ellas.

Este empaquetamiento superior da como resultado una "densidad en verde" más alta: la densidad de la pieza antes de la etapa final de sinterización. Una mayor densidad en verde es crucial para crear un producto final más fuerte con una contracción uniforme y predecible.

Cómo dicta la composición de fase la deformabilidad

La composición de fase se refiere a las distintas estructuras cristalinas presentes dentro del material en polvo. Las diferentes fases tienen diferentes propiedades mecánicas intrínsecas, como dureza y ductilidad.

Un polvo compuesto por una fase más dúctil se deformará plásticamente bajo presión. Esto es ideal, ya que el material fluye para llenar los vacíos, lo que resulta en una alta densificación.

Por el contrario, un polvo hecho de una fase muy dura o frágil resistirá la deformación. Esto puede dificultar el logro de una alta densidad e incluso provocar el aplastamiento de partículas en lugar del flujo plástico, lo que puede introducir defectos.

El impacto combinado en la pieza final

El polvo ideal tiene una combinación de granos finos y una composición de fase favorable (a menudo más dúctil). Esta sinergia asegura que el polvo se compacte de manera uniforme y eficiente.

Si bien la alta presión del prensado isostático en sí puede ayudar a refinar la estructura del grano, comenzar con un polvo optimizado hace que el proceso sea mucho más efectivo. Esto conduce directamente a un cuerpo prensado con granos más finos y uniformes, que es la base para una resistencia y tenacidad superiores en el componente sinterizado final.

Comprender las compensaciones y los escollos

Seleccionar el polvo correcto no siempre es sencillo. La optimización para una característica puede crear desafíos con otra, lo que requiere un enfoque equilibrado.

El problema con los polvos extremadamente finos

Si bien los granos finos son buenos para la compactación, los polvos que son *demasiado* finos pueden sufrir de una mala capacidad de flujo (flowability). Esto dificulta llenar el molde flexible de manera uniforme, lo que podría provocar variaciones de densidad en la pieza en verde.

Los polvos extremadamente finos también tienen una enorme área superficial, lo que puede aumentar el riesgo de atrapar aire o promover una oxidación superficial no deseada.

El desafío de los materiales multifásicos

Cuando se prensa un material con múltiples fases de durezas drásticamente diferentes, pueden surgir desafíos. La fase más blanda puede deformarse extensamente mientras que la fase más dura apenas cambia.

Esta compactación diferencial puede crear tensiones internas y una densidad no uniforme dentro del componente, comprometiendo su integridad estructural.

Equilibrar el prensado con la sinterización

Un polvo optimizado únicamente para el prensado isostático puede no ser ideal para la etapa de sinterización posterior. Por ejemplo, la distribución del tamaño de partícula que proporciona la mejor densidad en verde podría no proporcionar la fuerza impulsora óptima para la sinterización.

La clave es seleccionar las características del polvo que proporcionen un buen equilibrio para todo el flujo de trabajo de fabricación, desde el llenado del molde hasta la sinterización final.

Optimización de la selección de polvo para su objetivo

Su elección de polvo debe ser una decisión deliberada basada en los requisitos específicos de su componente y proceso de fabricación.

- Si su enfoque principal es la máxima densidad y resistencia: Priorice los polvos con un tamaño de grano fino y uniforme y una composición de fase dúctil para asegurar el empaquetamiento de partículas más eficiente y el flujo plástico.

- Si su enfoque principal es procesar materiales difíciles de prensar: Considere un polvo con una distribución de tamaño de partícula cuidadosamente diseñada (por ejemplo, bimodal) para mejorar tanto la capacidad de flujo como la densidad de empaquetamiento, asegurando que la fase pueda soportar una alta presión sin fracturarse.

- Si su enfoque principal es la precisión dimensional para formas complejas: Seleccione un polvo con una excelente capacidad de flujo y un comportamiento de compactación predecible para asegurar que el molde se llene uniformemente, minimizando la distorsión durante el prensado.

En última instancia, controlar su polvo inicial es la palanca más poderosa que tiene para controlar el resultado final del proceso de prensado isostático.

Tabla de resumen:

| Factor | Efecto en el Prensado Isostático | Consideraciones clave |

|---|---|---|

| Tamaño de grano | Los granos más finos mejoran la compactación y la densidad en verde; si son demasiado finos, pueden reducir la capacidad de flujo. | Equilibrio para un empaquetamiento uniforme y llenado del molde. |

| Composición de fase | Las fases dúctiles mejoran la deformación plástica; las fases frágiles resisten y pueden causar defectos. | Elija según la dureza del material y la deformabilidad. |

| Impacto combinado | El polvo óptimo conduce a una densidad uniforme, granos más finos y mejores propiedades mecánicas. | Sinergia para el flujo de trabajo de prensado y sinterización. |

¿Listo para optimizar sus resultados de prensado isostático? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de laboratorio. Nuestra experiencia en la selección de polvos y tecnología de prensado garantiza que logre mayor densidad, resistencia superior y precisión dimensional en sus componentes. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso y ofrecer un rendimiento confiable para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica