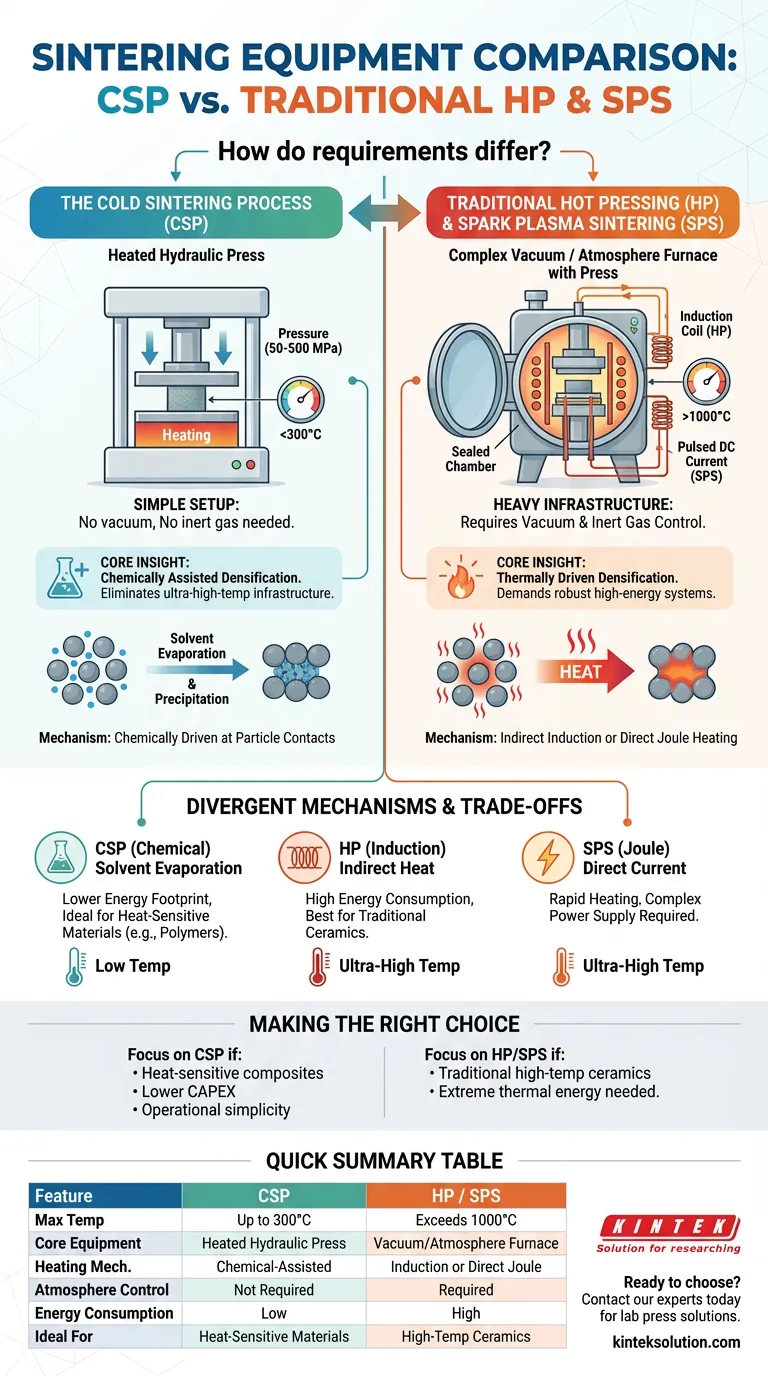

La principal diferencia radica en la complejidad de la infraestructura térmica: El Proceso de Sinterización en Frío (CSP) solo requiere una prensa hidráulica calentada que opera por debajo de los 300 °C, mientras que el Prensado en Caliente (HP) y la Sinterización por Plasma de Chispa (SPS) exigen sistemas complejos que integran hornos de vacío o de atmósfera capaces de soportar temperaturas superiores a los 1000 °C.

Idea Central: El CSP traslada el mecanismo de sinterización de un evento puramente térmico a uno asistido químicamente. Este cambio elimina la necesidad de infraestructura de alta energía y ultra alta temperatura, permitiendo que la densificación ocurra con equipos de prensado industrial estándar.

La Brecha de Hardware: Simplicidad frente a Intensidad

El panorama del equipamiento para la sinterización se define por la cantidad de energía térmica requerida para unir las partículas.

La Configuración Simplificada del CSP

El equipamiento para la Sinterización en Frío es notablemente sencillo. Se centra en una prensa hidráulica calentada capaz de aplicar presión precisa (típicamente 50-500 MPa).

Dado que el proceso opera a bajas temperaturas (hasta 300 °C), no hay necesidad de cámaras de vacío especializadas ni de controles de atmósfera de gas inerte. El equipo simplemente debe gestionar la aplicación de presión mientras mantiene suficiente calor para facilitar la evaporación del disolvente.

La Compleja Infraestructura de HP y SPS

En contraste, los métodos tradicionales como el Prensado en Caliente y la Sinterización por Plasma de Chispa requieren una infraestructura industrial pesada. Estos sistemas deben integrar un mecanismo de prensado dentro de un horno de vacío o de atmósfera.

Dado que estos procesos operan a temperaturas ultra altas (superiores a 1000 °C), el equipo debe ser lo suficientemente robusto para contener y gestionar de forma segura cargas térmicas extremas. Esto resulta en una inversión de capital significativa y una mayor complejidad operativa en comparación con el CSP.

Mecanismos de Calentamiento Divergentes

Para comprender por qué el equipamiento difiere tan radicalmente, debe observar cómo se entrega la energía al material.

Densificación Asistida Químicamente (CSP)

El CSP utiliza una prensa hidráulica para aplicar calor y presión simultáneamente a una mezcla que contiene un disolvente transitorio.

La función de calentamiento aquí no es fundir el material directamente. En cambio, evapora el disolvente, creando una solución sobresaturada en los puntos de contacto de las partículas. Esto impulsa la precipitación y el crecimiento de cristales, densificando el material químicamente en lugar de solo térmicamente.

Calentamiento por Inducción Indirecta (HP)

El Prensado en Caliente por Inducción se basa en una bobina de inducción ubicada fuera del conjunto de la matriz.

Este es un proceso indirecto. La bobina calienta una matriz de grafito, que luego conduce el calor hacia el interior del polvo. Esto requiere equipos capaces de generar y mantener campos magnéticos masivos y gradientes térmicos.

Calentamiento Directo por Joule (SPS)

La Sinterización por Plasma de Chispa utiliza una corriente continua pulsada que pasa directamente a través de los punzones y la matriz de grafito.

La resistencia eléctrica del conjunto de la matriz genera un intenso calor interno por efecto Joule. Si bien esto ofrece un calentamiento rápido, requiere fuentes de alimentación sofisticadas y controles eléctricos integrados en la unidad de prensado.

Comprender las Compensaciones

Si bien el CSP ofrece simplicidad de equipamiento, comprender los límites operativos es esencial para seleccionar el proceso correcto.

Consumo y Eficiencia Energética

HP y SPS son inherentemente intensivos en energía. Generar temperaturas superiores a 1000 °C, ya sea por inducción o por corriente directa, requiere una potencia significativa.

El CSP reduce drásticamente la huella energética. Al limitar las temperaturas a 300 °C, el consumo de energía para los elementos calefactores es una fracción del requerido para los hornos tradicionales de alta temperatura.

Compatibilidad de Materiales

La elección del equipo dicta qué materiales se pueden procesar. Los entornos de alta temperatura de HP y SPS generalmente excluyen el uso de materiales sensibles al calor.

La naturaleza a baja temperatura del equipamiento CSP abre ventanas de procesamiento completamente nuevas. Permite la densificación de materiales sensibles al calor como los polímeros, lo que permite la creación de composites cerámico-poliméricos que son imposibles de fabricar con equipos de sinterización de alta temperatura tradicionales.

Tomando la Decisión Correcta para su Objetivo

La selección entre estas tecnologías depende de las restricciones de sus materiales y sus objetivos de eficiencia.

- Si su enfoque principal es el procesamiento de composites sensibles al calor: Elija CSP, ya que su rango operativo de <300 °C es la única opción viable para integrar polímeros sin degradación.

- Si su enfoque principal es la simplicidad operativa y un CAPEX menor: Elija CSP para evitar la compleja infraestructura eléctrica de vacío y alta potencia requerida para HP y SPS.

- Si su enfoque principal son las cerámicas tradicionales de alta temperatura: Reconozca que, si bien HP y SPS requieren equipos complejos y energéticamente intensivos, proporcionan la energía térmica extrema necesaria para materiales que no utilizan disolventes transitorios.

En última instancia, el CSP representa un cambio hacia la fabricación simplificada y impulsada químicamente, mientras que HP y SPS siguen siendo las soluciones de alta resistencia para la densificación impulsada térmicamente.

Tabla Resumen:

| Característica | Proceso de Sinterización en Frío (CSP) | Prensado en Caliente (HP) / Sinterización por Plasma de Chispa (SPS) |

|---|---|---|

| Temperatura Máxima | Hasta 300 °C | Supera los 1000 °C |

| Equipo Principal | Prensa Hidráulica Calentada | Horno de Vacío/Atmósfera con Prensa |

| Mecanismo de Calentamiento | Asistido Químicamente (Evaporación de Disolvente) | Inducción (HP) o Calentamiento Directo por Joule (SPS) |

| Control de Atmósfera | No Requerido | Se Requiere Vacío o Gas Inerte |

| Consumo de Energía | Bajo | Alto |

| Ideal Para | Materiales Sensibles al Calor (p. ej., Polímeros) | Cerámicas Tradicionales de Alta Temperatura |

¿Listo para elegir la prensa adecuada para sus necesidades de sinterización? Ya sea que necesite la simplicidad de una prensa hidráulica calentada para CSP o un sistema robusto para aplicaciones de alta temperatura, KINTEK tiene la solución. Nuestra experiencia en máquinas de prensado de laboratorio, incluidas las automáticas, isostáticas y calentadas, garantiza que obtendrá el equipo preciso para satisfacer sus objetivos de materiales y procesos. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar la eficiencia y las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

La gente también pregunta

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?