En la industria médica, el Prensado Isostático en Frío (CIP) es un proceso de fabricación fundamental para crear implantes de alto rendimiento, como los utilizados en cirugía ortopédica y dental. Su principal beneficio es la capacidad de producir componentes con una densidad, uniformidad y precisión dimensional excepcionales, lo que se traduce directamente en una mayor seguridad para el paciente y una mayor fiabilidad del dispositivo.

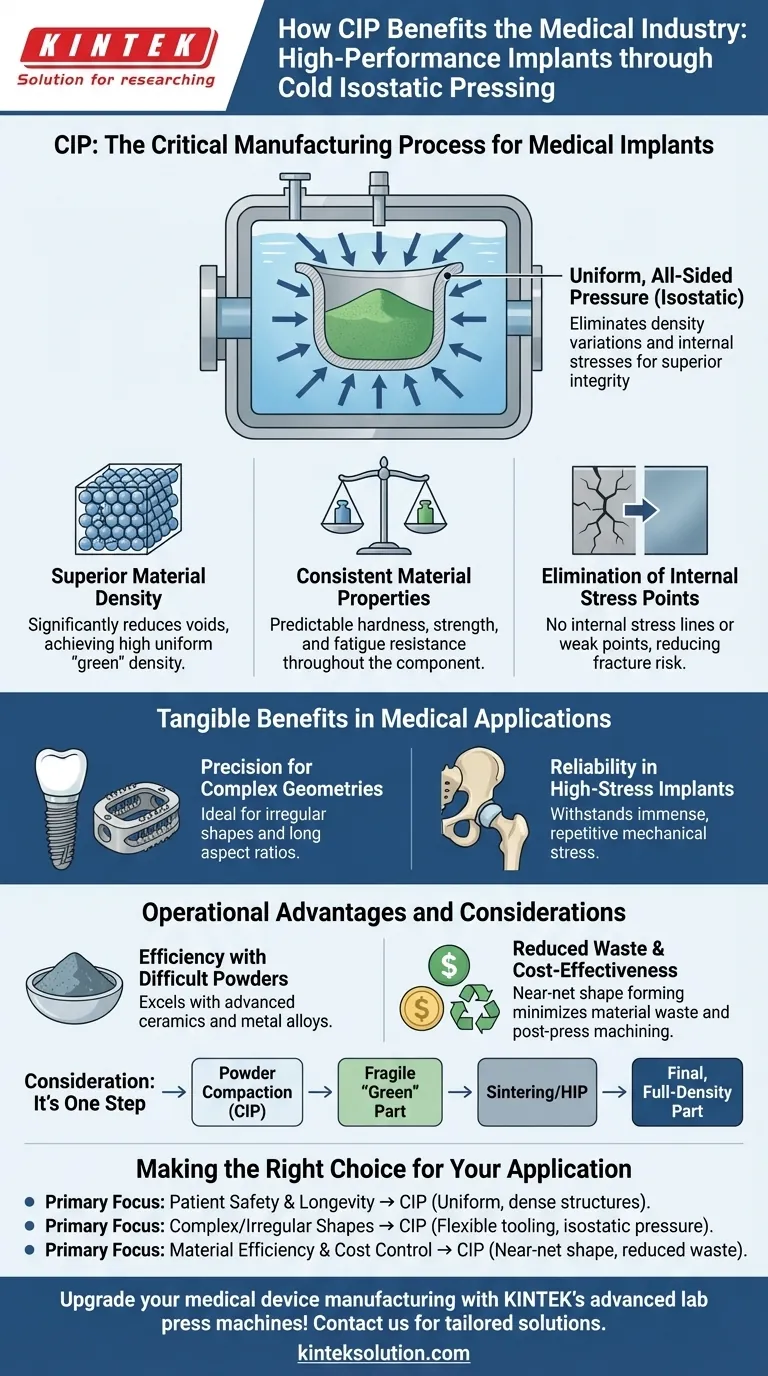

La ventaja fundamental del CIP es el uso de una presión uniforme y aplicada en todas las direcciones. Esto elimina las variaciones de densidad y las tensiones internas comunes en otros métodos de prensado, dando como resultado implantes médicos con una integridad estructural superior y un rendimiento predecible.

Por qué la Presión Uniforme Cambia las Reglas del Juego para los Implantes

El término "isostático" significa presión uniforme desde todas las direcciones. Este principio fundamental es lo que otorga al CIP sus ventajas únicas para la producción de componentes médicos de misión crítica.

Lograr una Densidad de Material Superior

A diferencia del prensado tradicional, que aplica la fuerza desde una o dos direcciones, el CIP sumerge un molde flexible lleno de polvo en un fluido y presuriza toda la cámara. Esta compresión multidireccional compacta el polvo de manera más eficaz, reduciendo significativamente los huecos y logrando una densidad en "verde" (antes de sinterizar) más alta y uniforme antes de la etapa final de sinterización (calentamiento).

Asegurar Propiedades del Material Consistentes

La integridad estructural de un implante depende de que sus propiedades materiales sean consistentes en toda su extensión. La densidad uniforme lograda por el CIP garantiza que características como la dureza, la resistencia y la resistencia a la fatiga sean predecibles en todo el componente, desde la superficie hasta el núcleo.

Eliminación de Puntos de Tensión Interna

El prensado direccional puede crear líneas de tensión internas y planos de cizallamiento, puntos débiles microscópicos donde podría originarse una fractura. La presión suave y uniforme del CIP compacta el polvo sin introducir estas tensiones internas, reduciendo drásticamente el riesgo de fallo catastrófico del implante bajo un uso prolongado.

Los Beneficios Tangibles en Aplicaciones Médicas

Las ventajas teóricas del CIP se traducen directamente en beneficios prácticos para la fabricación de dispositivos médicos seguros y eficaces.

Precisión para Geometrías Complejas

El CIP es excepcionalmente adecuado para producir componentes con formas irregulares o una relación de aspecto larga, como implantes dentales personalizados o jaulas de fusión espinal. El molde flexible y la presión uniforme permiten la creación de geometrías complejas que serían difíciles o imposibles de formar en una matriz rígida y uniaxial.

Fiabilidad en Implantes de Alto Estrés

Los implantes ortopédicos para caderas y rodillas deben soportar un estrés mecánico inmenso y repetitivo durante décadas. La alta densidad uniforme y la ausencia de puntos débiles internos hacen del CIP un método ideal para producir estos componentes de soporte de carga, asegurando su fiabilidad y rendimiento a largo plazo.

Seguridad y Rendimiento Mejorados

Una superficie de implante más densa y menos porosa es inherentemente más resistente al desgaste y la corrosión. Este acabado superficial superior, logrado mediante CIP, contribuye a una mejor biocompatibilidad y a la longevidad general del dispositivo dentro del cuerpo humano.

Comprender las Ventajas Operacionales y Consideraciones

Más allá de la calidad del producto final, el CIP ofrece distintos beneficios operativos, pero es importante comprender su lugar dentro del flujo de trabajo de fabricación general.

Eficiencia con Polvos Difíciles de Prensar

Muchas cerámicas avanzadas y aleaciones metálicas utilizadas en aplicaciones médicas son notoriamente difíciles de compactar con métodos tradicionales. El CIP sobresale con estos materiales, permitiendo la producción de implantes de alto rendimiento a partir de los polvos más avanzados disponibles.

Reducción de Desperdicios y Rentabilidad

Al formar una pieza "verde" que está muy cerca de la forma final deseada (cercana a la forma final), el CIP minimiza la necesidad de un mecanizado posterior al prensado extenso. Esto reduce el desperdicio de material, acorta el tiempo de producción y disminuye los costos generales de fabricación, haciéndolo económicamente viable para la producción a gran escala.

Consideración: Es un Paso en un Proceso

Es crucial reconocer que el CIP es un paso de compactación de polvo que produce una pieza "verde" frágil. Esta pieza debe someterse a un paso posterior de sinterización a alta temperatura o Prensado Isostático en Caliente (HIP) para fusionar las partículas y lograr sus propiedades finales de material de densidad total. El éxito general depende de la optimización de todo este flujo de trabajo.

Tomar la Decisión Correcta para su Aplicación

Para determinar si el CIP es el proceso adecuado, debe evaluarlo en función de su objetivo de fabricación principal.

- Si su enfoque principal es la seguridad del paciente y la longevidad del dispositivo: La capacidad del CIP para crear estructuras altamente uniformes y densas minimiza el riesgo de fallo del implante por inconsistencias del material.

- Si su enfoque principal es la fabricación de formas complejas o irregulares: El utillaje flexible y la presión isostática del CIP permiten geometrías de componentes que a menudo son imposibles con matrices rígidas y uniaxiales.

- Si su enfoque principal es la eficiencia del material y el control de costos: El CIP sobresale en la formación de piezas cercanas a la forma final a partir de polvos difíciles de prensar, reduciendo tanto el desperdicio de material como los costos de mecanizado posteriores.

Al comprender sus principios fundamentales, puede aprovechar el CIP para establecer un nuevo estándar de calidad y fiabilidad en la fabricación de sus dispositivos médicos.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Densidad Superior | Logra una densidad alta y uniforme en los implantes, reduciendo huecos y mejorando la integridad estructural. |

| Propiedades Uniformes del Material | Asegura dureza, resistencia y resistencia a la fatiga consistentes en todos los componentes. |

| Eliminación de Tensiones Internas | Previene puntos débiles y reduce el riesgo de fallo del implante bajo un uso prolongado. |

| Precisión para Geometrías Complejas | Ideal para formas irregulares como implantes dentales y jaulas espinales con moldes flexibles. |

| Rentabilidad | Reduce el desperdicio de material y la necesidad de mecanizado mediante la producción cercana a la forma final. |

¡Mejore la fabricación de sus dispositivos médicos con las máquinas de prensas de laboratorio avanzadas de KINTEK! Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ofrecer la precisión y fiabilidad que necesita para producir implantes de alto rendimiento. Ya sea que se centre en mejorar la seguridad del paciente, crear geometrías complejas u optimizar costos, KINTEK ofrece soluciones personalizadas para su laboratorio. ¡Contáctenos hoy para descubrir cómo nuestra experiencia puede beneficiar sus proyectos e impulsar la innovación en la industria médica!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior