En esencia, el prensado isostático en frío (CIP) mejora la utilización de materiales al aplicar una presión uniforme y alta a una materia prima en polvo. Este proceso compacta el polvo en una pieza "en verde" sólida y altamente densa que está notablemente cerca de su forma final deseada, un estado conocido como forma casi neta.

La principal contribución del CIP a la eficiencia de los materiales no es solo evitar la pérdida de polvo durante el conformado, sino su capacidad para crear una pieza de forma casi neta. Esto reduce drásticamente la cantidad de material que debe eliminarse mediante mecanizado en pasos posteriores, ahorrando costes significativos en materias primas, energía y tiempo de procesamiento.

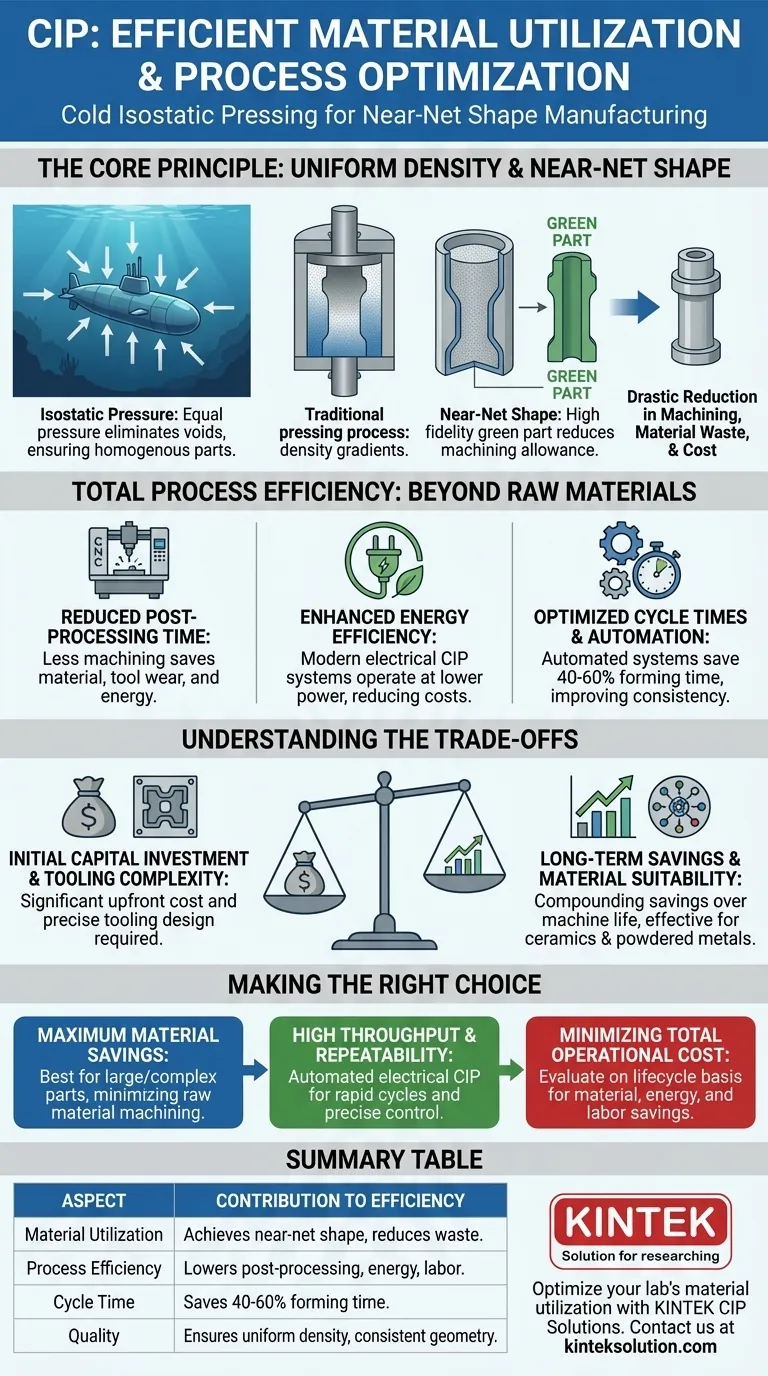

El Principio Central: Densidad Uniforme y Forma Casi Neta

Para comprender la eficiencia del CIP, primero debe entender su mecanismo fundamental. A diferencia del prensado tradicional que aplica fuerza desde una o dos direcciones, el CIP aplica presión igual desde todos los lados simultáneamente.

Cómo Funciona la Presión Isostática

Piense en un objeto sumergido profundamente en el océano; la presión del agua actúa sobre él de manera uniforme desde todas las direcciones. El CIP replica este principio, utilizando típicamente un medio líquido para transmitir alta presión sobre un material en polvo contenido en un molde flexible.

Esta presión uniforme elimina los vacíos internos y los gradientes de densidad comunes en otros métodos de compactación. El resultado es una pieza homogénea con densidad constante en toda su estructura.

Lograr la Forma Casi Neta

Debido a que la compactación es tan uniforme, la pieza en verde se contrae de manera predecible y mantiene su geometría compleja con alta fidelidad. Esto significa que la pieza que sale del proceso CIP ya está muy cerca de sus dimensiones finales.

El Impacto Directo en la Tolerancia de Mecanizado

Esta capacidad de conformado casi neto es el factor más importante en la eficiencia del material. Para componentes complejos o grandes, los fabricantes pueden reducir significativamente la "tolerancia de mecanizado" —el material extra añadido a un blanco para asegurar que pueda mecanizarse a las especificaciones finales. Menos tolerancia de mecanizado significa que se compra menos materia prima que solo se convertirá en chatarra.

Más Allá de las Materias Primas: Eficiencia Total del Proceso

Si bien la reducción del desperdicio de material es un beneficio clave, las ganancias de eficiencia de los sistemas CIP modernos se extienden a lo largo de todo el proceso de fabricación, afectando el tiempo, la energía y la mano de obra.

Tiempo y Coste de Postprocesamiento Reducidos

Una pieza que está más cerca de su forma final requiere mucho menos tiempo en una máquina CNC o una rectificadora. Esto no solo ahorra el material que se habría convertido en virutas, sino que también reduce el desgaste de las herramientas, el tiempo de máquina y el consumo de energía asociado.

Eficiencia Energética Mejorada

Los sistemas modernos, especialmente las unidades CIP eléctricas, están diseñados para un menor consumo de energía en comparación con tecnologías más antiguas o alternativas. Operan con una capacidad de potencia menor, reduciendo directamente los costes de electricidad y contribuyendo a una menor huella ambiental.

Tiempos de Ciclo Optimizados y Automatización

Los sistemas CIP eléctricos avanzados automatizan todo el ciclo de prensado. Este control preciso impulsado por software permite una acumulación de presión rápida y perfiles de presión multietapa que pueden ahorrar entre el 40% y el 60% del tiempo de conformado en comparación con los procesos CIP manuales.

Esta automatización también reduce la necesidad de mano de obra manual y minimiza el riesgo de contaminación por el medio de presión, mejorando la consistencia del proceso y la calidad final de la pieza.

Comprender las Compensaciones

Ninguna tecnología está exenta de consideraciones. Un análisis completo requiere reconocer los posibles desafíos y limitaciones de la implementación del CIP.

Inversión de Capital Inicial

El equipo CIP, especialmente los sistemas altamente automatizados, representa una inversión de capital inicial significativa. Este coste debe sopesarse frente a los ahorros compuestos a largo plazo en materiales, mano de obra y energía durante la vida útil de la máquina.

Complejidad del Herramental

El diseño de los moldes flexibles o "bolsas" es fundamental para el éxito del proceso CIP. Lograr una forma casi neta precisa depende de herramental diseñado por expertos que tenga en cuenta las características específicas de compactación y contracción del polvo.

Idoneidad del Material

El CIP es excepcionalmente efectivo para una amplia gama de materiales, principalmente cerámicas y metales en polvo. Sin embargo, no es una solución universal para todas las aplicaciones de fabricación. El material debe estar en una forma de polvo que responda bien a la consolidación bajo presión.

Tomar la Decisión Correcta para su Objetivo

Adoptar el CIP es una decisión estratégica que debe alinearse con sus prioridades de producción específicas.

- Si su enfoque principal es el máximo ahorro de material en piezas grandes o complejas: El CIP es una opción sobresaliente porque su capacidad de conformado casi neto minimiza directamente el volumen de materia prima costosa que se elimina mediante mecanizado.

- Si su enfoque principal es el alto rendimiento y la repetibilidad del proceso: Un sistema CIP eléctrico automatizado proporciona un rendimiento superior a través de sus tiempos de ciclo rápidos y su control preciso impulsado por software sobre los parámetros de presión.

- Si su enfoque principal es minimizar el coste operativo total (material, energía y mano de obra): El CIP debe evaluarse en base a un ciclo de vida total, ya que las reducciones significativas en el desperdicio de material y el postprocesamiento a menudo proporcionan un retorno convincente sobre la inversión inicial.

En última instancia, implementar el CIP es una decisión de invertir en un flujo de valor de fabricación más eficiente y preciso, yendo más allá del simple conformado hacia la optimización holística del proceso.

Tabla de Resumen:

| Aspecto | Contribución a la Eficiencia |

|---|---|

| Utilización de Materiales | Logra forma casi neta, reduciendo el desperdicio de materia prima y la tolerancia de mecanizado |

| Eficiencia del Proceso | Reduce el tiempo de postprocesamiento, el uso de energía y la mano de obra a través de la automatización |

| Tiempo de Ciclo | Ahorra 40-60% del tiempo de conformado con sistemas CIP eléctricos avanzados |

| Calidad | Asegura densidad uniforme y geometría de pieza consistente para un mejor rendimiento |

¿Listo para optimizar la utilización de materiales de su laboratorio y reducir costes? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para mejorar la eficiencia de los laboratorios. ¡Contáctenos hoy para saber cómo nuestras soluciones CIP pueden ahorrarle tiempo, energía y materiales!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad