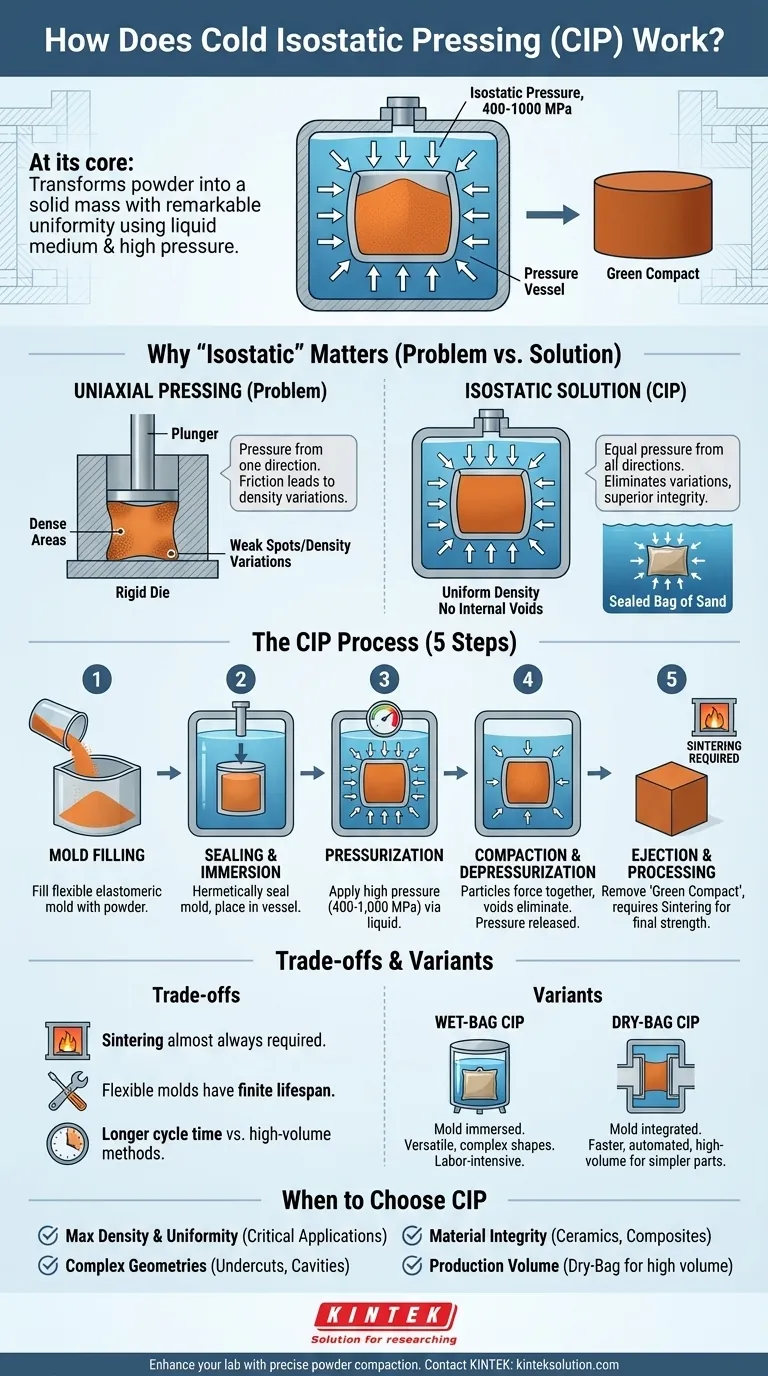

En esencia, el Prensado Isostático en Frío (CIP) es un proceso de fabricación que transforma polvos en una masa sólida con una uniformidad notable. Funciona colocando el polvo en un molde flexible sellado, sumergiéndolo en un líquido dentro de un recipiente a presión y aplicando una presión extremadamente alta desde todas las direcciones. Esta presión uniforme, o "isostática", compacta el polvo en un objeto coherente con densidad y resistencia consistentes.

El problema fundamental del prensado tradicional es que la presión desde una dirección crea puntos débiles y variaciones de densidad. El Prensado Isostático en Frío resuelve esto utilizando un medio líquido para aplicar la misma presión a cada superficie del componente, lo que da como resultado una pieza sólida con una integridad estructural excepcional.

El Principio Fundamental: Por qué "Isostático" Importa

La clave para entender el CIP es el concepto de presión isostática, que es la base de sus resultados superiores en comparación con los métodos más convencionales.

El Problema con el Prensado Uniaxial

En el prensado uniaxial tradicional, un polvo se compacta en una matriz rígida mediante un émbolo que se mueve en una sola dirección. Esto crea fricción contra las paredes de la matriz, impidiendo que la presión se distribuya uniformemente.

El resultado es una pieza con variaciones significativas de densidad: más densa cerca del émbolo y menos densa en las esquinas y áreas alejadas de la fuente de presión. Estas áreas de baja densidad se convierten en puntos débiles y pueden provocar fallos.

La Solución Isostática

El CIP supera esta limitación aplicando presión isostática, es decir, presión que es igual en todas las direcciones. Al sumergir un molde flexible sellado en un fluido (como agua o aceite) y presurizar el fluido, la presión actúa uniformemente sobre cada superficie del molde.

Piense en apretar una bolsa de arena sellada mientras está sumergida a gran profundidad. La presión del agua comprimiría la bolsa por igual desde todos los lados, compactando la arena de manera mucho más uniforme que si solo se presionara la parte superior. Este es el principio que permite al CIP eliminar los huecos internos y crear una pieza "verde" altamente uniforme.

El Proceso CIP Paso a Paso

El proceso es un método sistemático para lograr esta compactación uniforme. Si bien los parámetros específicos varían, los pasos principales se mantienen consistentes.

Paso 1: Llenado del Molde

El proceso comienza llenando un molde flexible y elastomérico con el material en polvo. Este molde, típicamente hecho de caucho o poliuretano, está diseñado con la forma negativa de la pieza final deseada.

Paso 2: Sellado e Inmersión

El molde lleno se sella herméticamente para proteger el polvo del medio líquido circundante. Luego se coloca dentro de la cámara de un recipiente de alta presión.

Paso 3: Presurización

El recipiente se llena con un líquido y se aplica presión, a menudo oscilando entre 400 y 1.000 MPa (o 60.000 a 150.000 psi). Esta inmensa presión se transfiere a través del líquido y se ejerce uniformemente sobre toda la superficie del molde flexible.

Paso 4: Compactación y Despresurización

Bajo esta intensa presión, las partículas de polvo se juntan, aumentando drásticamente la densidad del material y eliminando los huecos. Después de un tiempo predeterminado, la presión se libera lentamente y el líquido se drena del recipiente.

Paso 5: Expulsión y Procesamiento Adicional

La pieza compactada, ahora conocida como compacto verde, se retira del molde. Posee suficiente resistencia para ser manipulada, pero típicamente requiere un proceso posterior de alta temperatura como la sinterización para unir las partículas y lograr sus propiedades mecánicas finales.

Comprensión de las Ventajas y Limitaciones

Aunque potente, el CIP no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

La Sinterización Casi Siempre es Requerida

Una pieza fabricada mediante CIP no está terminada. El proceso crea un compacto verde altamente uniforme, pero las partículas del material solo están entrelazadas mecánicamente. Es necesario un proceso térmico secundario como la sinterización para crear fuertes enlaces metalúrgicos y lograr la resistencia y durabilidad finales.

Herramientas y Tiempo de Ciclo

Los moldes flexibles utilizados en el CIP tienen una vida útil finita y son menos duraderos que las matrices de acero endurecido utilizadas en el prensado uniaxial. Además, el proceso de carga, presurización y despresurización del recipiente puede resultar en tiempos de ciclo más largos en comparación con otros métodos de alto volumen.

Variantes del Proceso: "Wet-Bag" vs. "Dry-Bag"

Existen dos métodos principales para realizar CIP:

- CIP de bolsa húmeda (Wet-Bag): El molde sellado se sumerge directamente en el fluido de presurización. Esto es muy versátil para formas complejas e investigación y desarrollo, pero requiere más mano de obra.

- CIP de bolsa seca (Dry-Bag): El molde flexible es una parte integrada del propio recipiente a presión. El polvo se carga en el molde y el fluido a presión se contiene en una cámara separada. Esto es más rápido, más fácil de automatizar y adecuado para la producción de alto volumen de piezas más simples.

Cuándo Elegir el Prensado Isostático en Frío

Su elección de utilizar CIP debe basarse en los requisitos específicos de su componente final.

- Si su enfoque principal es la máxima densidad y uniformidad: El CIP es la opción superior para eliminar defectos internos y lograr propiedades de material consistentes, lo cual es fundamental para aplicaciones de alto rendimiento.

- Si su enfoque principal es la fabricación de geometrías complejas: El molde flexible permite crear piezas con socavados, cavidades internas o relaciones de aspecto largas que son imposibles con herramientas rígidas.

- Si su enfoque principal es la integridad del material para componentes críticos: El CIP es esencial para cerámicas avanzadas, metales en polvo y composites donde los huecos internos ocultos podrían provocar fallas catastróficas.

- Si su enfoque principal es el volumen de producción: El CIP de bolsa seca se puede automatizar para una producción eficiente, mientras que el CIP de bolsa húmeda proporciona una flexibilidad de diseño inigualable para prototipos y fabricación de lotes pequeños.

Al aprovechar la presión uniforme del fluido, el CIP permite a los ingenieros crear componentes de alta integridad que simplemente no son posibles con las técnicas de prensado convencionales.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Proceso | Prensado Isostático en Frío (CIP) |

| Principio Clave | Presión uniforme aplicada mediante un medio líquido |

| Rango de Presión | 400–1.000 MPa (60.000–150.000 psi) |

| Pasos Principales | Llenado del molde, sellado, presurización, compactación, expulsión |

| Producto Final | Compacto verde que requiere sinterización |

| Ideal Para | Formas complejas, alta densidad, componentes críticos |

| Variantes | Bolsa Húmeda (flexible), Bolsa Seca (automatizada) |

¿Listo para mejorar las capacidades de su laboratorio con una compactación de polvo precisa? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de laboratorio para piezas uniformes y de alta densidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la integridad y eficiencia de su material —póngase en contacto ahora!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la densidad uniforme y la integridad estructural en la CIP?Consiga un rendimiento y una fiabilidad superiores

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿En qué sectores se suele aplicar la CIP?Descubra los sectores clave que utilizan el prensado isostático en frío

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?