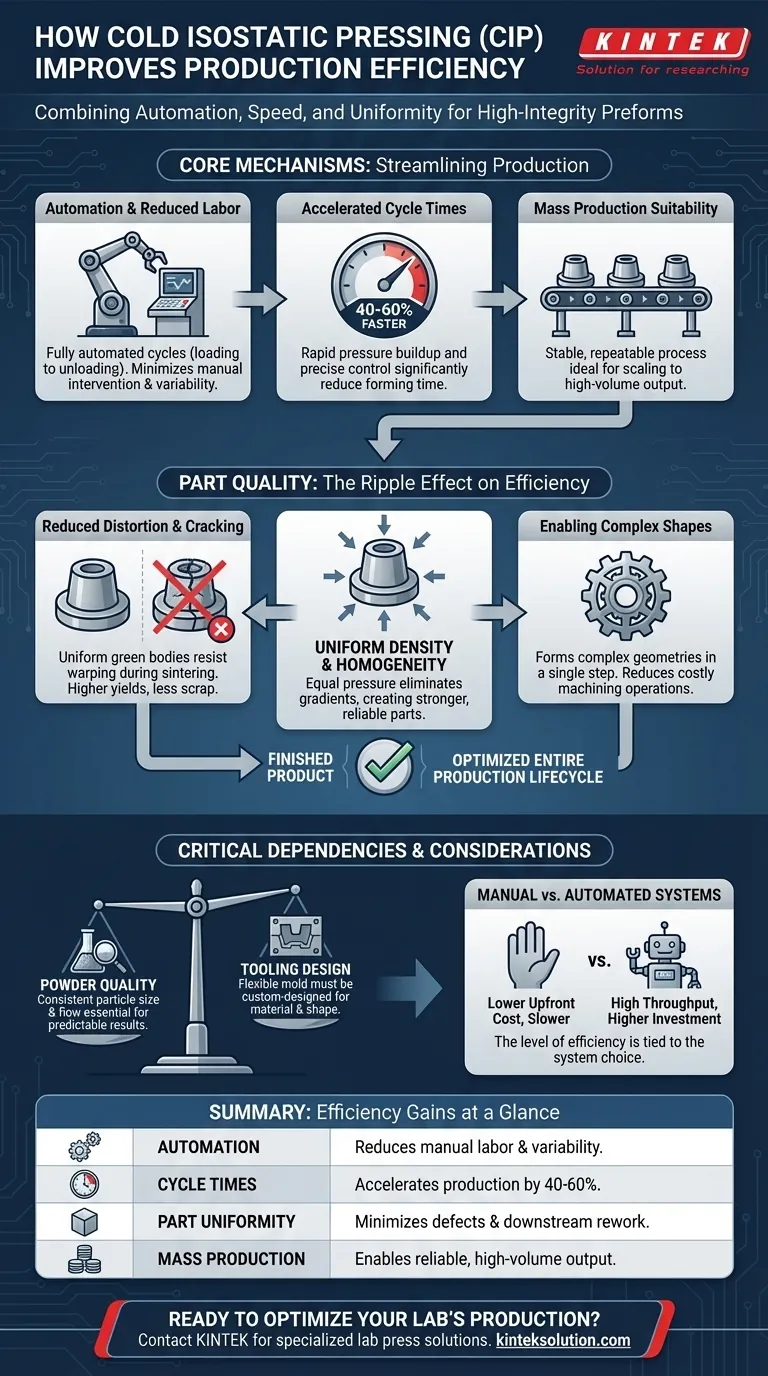

En esencia El prensado isostático en frío (CIP) mejora la eficacia de la producción combinando automatización, tiempos de ciclo rápidos y la capacidad de producir piezas muy uniformes en grandes volúmenes.Este proceso reduce significativamente la mano de obra y crea preformas de alta integridad que minimizan los defectos y los residuos en etapas posteriores de fabricación como el sinterizado o el mecanizado.

La verdadera eficacia del CIP va más allá de la propia fase de prensado.Al crear piezas de calidad superior, de forma casi neta y densidad uniforme, reduce drásticamente la repetición de trabajos, las tasas de desechos y el tiempo de acabado, optimizando todo el ciclo de vida de la producción.

Mecanismos básicos de la eficacia del CIP

El prensado isostático en frío agiliza la producción gracias a varias ventajas sobre los métodos de compactación tradicionales.Estos mecanismos actúan conjuntamente para aumentar el rendimiento, reducir los costes y mejorar la calidad de la pieza final.

Automatización y reducción de mano de obra

Los modernos sistemas CIP eléctricos automatizan todo el ciclo de prensado, desde la carga y presurización hasta la despresurización y descarga.Esta automatización minimiza la necesidad de intervención manual del operario, lo que no sólo reduce los costes de mano de obra, sino que también elimina una importante fuente de variabilidad del proceso y de posible contaminación.

Tiempos de ciclo acelerados

Los equipos CIP automatizados ofrecen un control preciso de los parámetros de presión y permiten una rápida acumulación de presión.En comparación con los antiguos sistemas CIP manuales, los modernos procesos automatizados pueden reducir el tiempo de conformado en un 40% a 60%. aumentando directamente el número de piezas que pueden producirse en un periodo determinado.

Idoneidad para la producción en serie

El proceso CIP es intrínsecamente estable y repetible.Una vez establecidos los parámetros para una pieza y un material específicos, el sistema puede producir de forma fiable miles de componentes idénticos.Esta estabilidad la convierte en una tecnología ideal para la producción en serie.

Cómo la calidad de la pieza aumenta la eficiencia global

Un aspecto clave, y a menudo pasado por alto, de la eficiencia de la limpieza CIP es su impacto en la calidad de la pieza intermedia, o "cuerpo verde".Esta calidad inicial tiene un efecto en cascada, evitando problemas y ahorrando tiempo a lo largo del resto del proceso de fabricación.

Densidad y homogeneidad uniformes

El CIP aplica presión por igual desde todas las direcciones, creando una masa sólida y homogénea con una densidad altamente uniforme.Esto elimina los gradientes de densidad y los puntos débiles habituales en el prensado uniaxial, lo que se traduce en componentes finales más resistentes y fiables.

Distorsión y agrietamiento reducidos

Dado que los cuerpos verdes producidos por CIP son tan uniformes, experimentan muy poca distorsión, alabeo o agrietamiento durante las altas temperaturas de la fase de sinterización posterior.Esto aumenta drásticamente el rendimiento final y reduce la cantidad de material desechado, una importante fuente de ineficacia y costes.

Formas complejas

El CIP es capaz de conformar geometrías complejas en un solo paso de prensado.Esto puede eliminar la necesidad de múltiples, largas y costosas operaciones de mecanizado que serían necesarias si la pieza se fabricara a partir de un simple bloque o varilla.

Comprender las dependencias y compensaciones

Los aumentos de eficiencia de la CIP no son automáticos.Dependen en gran medida de un cuidadoso control del proceso y de la inversión inicial en materiales y utillaje.

El papel fundamental de la calidad del polvo

La eficacia de la operación de prensado depende directamente de la calidad del polvo en bruto.El material debe tener la distribución granulométrica, la fluidez y la densidad de toma adecuadas para garantizar que llene el molde de manera uniforme y se comprima de forma predecible.Un polvo inconsistente provocará piezas inconsistentes y fallos en el proceso.

El impacto del diseño del utillaje

El molde flexible o "bolsa" utilizado en CIP es una pieza crítica del utillaje.Su diseño debe adaptarse al polvo específico utilizado y a la forma final deseada.Una herramienta mal diseñada no producirá piezas precisas, lo que generará residuos y tiempos de inactividad en el proceso.

Sistemas manuales frente a sistemas automatizados

Aunque todas las limpiezas CIP aportan ventajas, el nivel de eficacia depende del sistema.La limpieza CIP manual es menos costosa de entrada, pero requiere mucha más mano de obra y es más lenta.Los sistemas CIP eléctricos totalmente automatizados ofrecen el mayor rendimiento y consistencia, pero requieren una mayor inversión de capital.

La elección correcta para su aplicación

Para aprovechar eficazmente el prensado isostático en frío, alinee su estrategia de implantación con su objetivo principal de producción.

- Si su objetivo principal es maximizar el rendimiento: Invierta en un sistema CIP eléctrico totalmente automatizado para aprovechar sus tiempos de ciclo rápidos y repetibles y sus requisitos mínimos de mano de obra.

- Si su objetivo principal es producir piezas complejas de alta integridad: Dé prioridad a un control riguroso de la calidad del polvo y colabore con expertos para desarrollar herramientas de precisión que minimicen los fallos posteriores.

- Si su objetivo principal es la estabilidad del proceso El CIP proporciona un método de conformado excepcionalmente estable, pero recuerde que esta estabilidad depende de la consistencia de sus materiales de entrada.

Si considera la limpieza CIP como una parte integrada de su flujo de trabajo, podrá obtener mejoras de eficiencia que se extienden mucho más allá de la propia prensa.

Tabla resumen:

| Factor de eficiencia | Beneficio clave |

|---|---|

| Automatización | Reduce el trabajo manual y la variabilidad |

| Tiempos de ciclo | Acelera la producción en un 40-60 |

| Uniformidad de las piezas | Minimiza los defectos y los reprocesamientos posteriores |

| Producción en serie | Permite una producción fiable y de gran volumen |

¿Está preparado para optimizar la producción de su laboratorio con el prensado isostático en frío? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para mejorar la eficiencia, reducir los costes y garantizar resultados de alta calidad para sus necesidades de laboratorio. Póngase en contacto con nosotros para hablar de cómo nuestras soluciones pueden transformar su flujo de trabajo.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior