La Prensa Isostática en Frío (CIP) eléctrica impulsa mejoras importantes en la eficiencia al cambiar fundamentalmente el flujo de trabajo de fabricación. Introduce la automatización para eliminar el trabajo manual, utiliza una acumulación rápida de presión para reducir los tiempos de formación en un 40-60% en comparación con los métodos manuales, y permite un control preciso del proceso que reduce significativamente el desperdicio y los requisitos de posprocesamiento.

La CIP eléctrica es más que una versión más rápida del prensado manual. Representa un cambio estratégico de un oficio intensivo en mano de obra a un proceso altamente automatizado, repetible y basado en datos que minimiza el desperdicio de tiempo, materiales y energía.

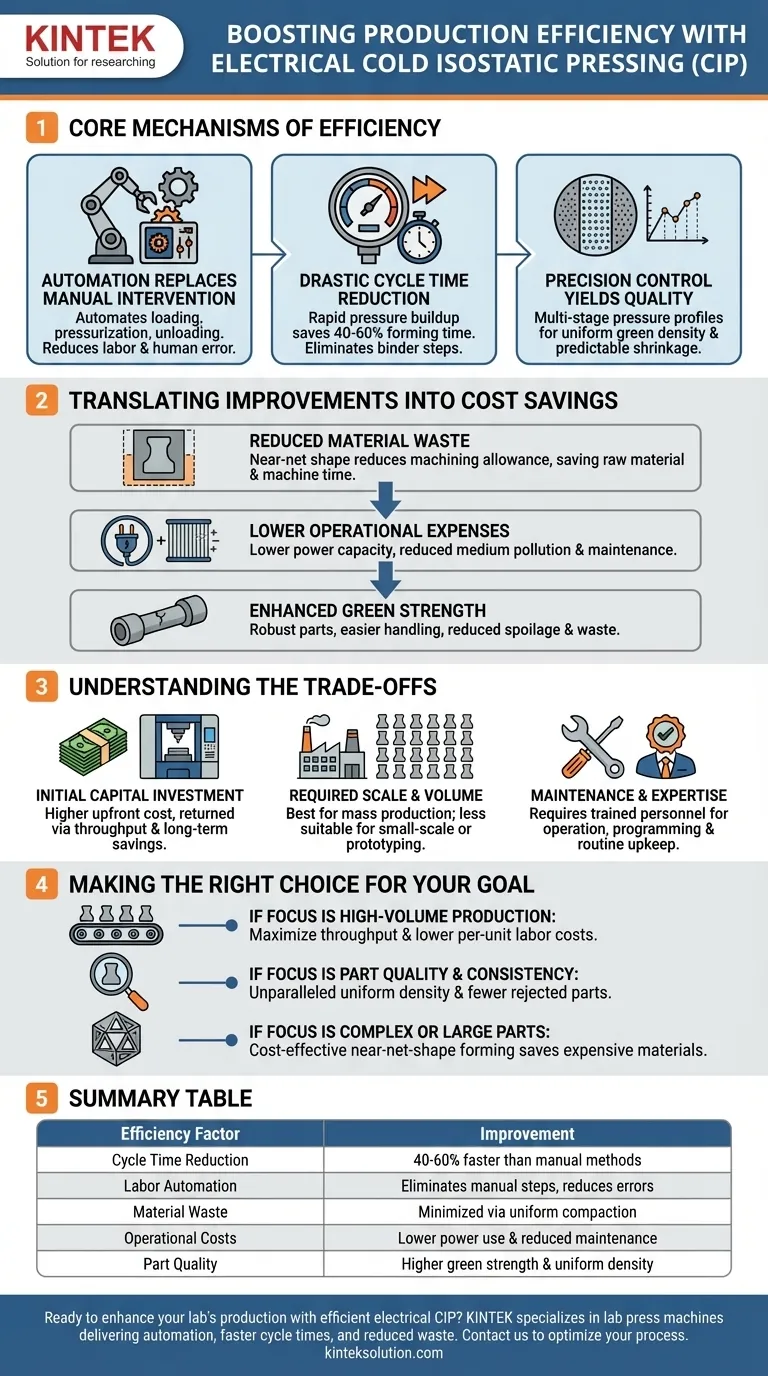

Los mecanismos centrales de la eficiencia

Para comprender el impacto total de la CIP eléctrica, debemos mirar más allá de la velocidad y examinar cómo refina todo el ciclo de producción.

La automatización reemplaza la intervención manual

La ganancia más visible proviene de la automatización del proceso. La CIP manual requiere una participación significativa del operador para la carga, la presurización y la descarga.

Los sistemas CIP eléctricos automatizan estos pasos, lo que reduce directamente la necesidad de mano de obra. Esto también minimiza el riesgo de error humano y la contaminación del medio de prensado líquido, lo que conduce a resultados más estables y repetibles.

Reducción drástica del tiempo de ciclo

El ahorro de tiempo se logra mediante dos mecanismos clave. Primero, los sistemas eléctricos cuentan con una rápida acumulación de presión, lo que les permite alcanzar las presiones objetivo mucho más rápido que las bombas manuales. Solo esto puede ahorrar entre el 40% y el 60% del tiempo total de formación.

En segundo lugar, el propio proceso CIP a menudo elimina la necesidad de aglutinantes en el polvo. Esto elimina pasos completos de la cadena de producción, como la eliminación del aglutinante y el secado, acortando aún más el tiempo de ciclo general desde el polvo crudo hasta la pieza terminada.

El control de precisión produce una mayor calidad

Los sistemas eléctricos ofrecen un control sofisticado y programable sobre el ciclo de presurización. Esto permite perfiles de presión de múltiples etapas, donde la presión puede aumentarse, mantenerse y liberarse con alta precisión.

Este nivel de control asegura que la presión se aplique de manera uniforme, creando piezas con una densidad en verde excepcionalmente uniforme. Esta consistencia es crítica, ya que conduce a una contracción predecible y uniforme durante la fase final de sinterización.

Traducción de mejoras de procesos en ahorro de costos

Las ventajas técnicas de la CIP eléctrica se traducen directamente en beneficios financieros medibles y un menor costo total de producción.

Reducción del desperdicio de material

La compactación uniforme lograda con CIP produce piezas "en verde" que están muy cerca de su forma final deseada (forma casi neta). Esto reduce drásticamente el margen de mecanizado requerido para componentes más grandes o complejos.

Al minimizar la cantidad de material que necesita ser mecanizado, se ahorra en costos de materia prima y se reduce el valioso tiempo de máquina.

Menores gastos operativos

Los sistemas CIP eléctricos modernos están diseñados para la eficiencia. Suelen operar con una menor capacidad de potencia en comparación con equipos más antiguos o menos optimizados, lo que resulta en un ahorro directo en los costos de electricidad.

La naturaleza automatizada y cerrada del proceso también reduce la contaminación del medio, disminuyendo los costos asociados con el reemplazo, la limpieza y la eliminación de fluidos.

Mayor resistencia en verde

Las piezas formadas por CIP tienen una resistencia en verde superior, lo que significa que el componente presinterizado es más robusto y menos propenso a romperse. Esto permite un manejo y una automatización más fáciles en el proceso, reduciendo el deterioro y el desperdicio de piezas entre la prensa y el horno.

Comprendiendo las compensaciones

Aunque es altamente eficiente, la CIP eléctrica no es una solución universal. Reconocer sus requisitos es clave para tomar una decisión informada.

Inversión de capital inicial

Los equipos de fabricación automatizados y de alta precisión representan una inversión de capital inicial significativa en comparación con alternativas manuales más simples. El retorno de esta inversión se logra a través de una mayor producción y menores costos operativos a largo plazo.

Escala y volumen requeridos

Los beneficios de la automatización y la velocidad son más pronunciados en la producción en masa o en entornos de alto volumen. Para la creación de prototipos a muy pequeña escala o trabajos únicos, el tiempo de configuración y programación podría superar los beneficios del tiempo de ciclo.

Mantenimiento y experiencia

Como cualquier maquinaria sofisticada, los sistemas CIP eléctricos requieren personal capacitado para su operación, programación y mantenimiento rutinario para garantizar un rendimiento y una longevidad constantes.

Tomar la decisión correcta para su objetivo

La adopción de la CIP eléctrica es una decisión estratégica que debe alinearse con sus objetivos de producción principales.

- Si su enfoque principal es la producción de alto volumen: La CIP eléctrica es la opción clara, ya que su automatización y sus tiempos de ciclo drásticamente reducidos maximizan el rendimiento y disminuyen los costos laborales por unidad.

- Si su enfoque principal es la calidad y la consistencia de las piezas: El control de presión preciso de los sistemas eléctricos ofrece una densidad uniforme inigualable, lo que lleva a una sinterización predecible y menos piezas rechazadas.

- Si su enfoque principal es la fabricación de piezas complejas o grandes: La capacidad de formar piezas con forma casi neta con un mecanizado mínimo hace que la CIP eléctrica sea un método altamente rentable para ahorrar en materias primas caras.

En última instancia, la CIP eléctrica permite a los fabricantes producir piezas de mayor calidad más rápido y con menos desperdicio, creando una ventaja competitiva decisiva.

Tabla resumen:

| Factor de Eficiencia | Mejora |

|---|---|

| Reducción del tiempo de ciclo | 40-60% más rápido que los métodos manuales |

| Automatización de la mano de obra | Elimina pasos manuales, reduce errores |

| Desperdicio de material | Minimizado mediante compactación uniforme |

| Costos operativos | Menor consumo de energía y mantenimiento reducido |

| Calidad de la pieza | Mayor resistencia en verde y densidad uniforme |

¿Listo para mejorar la producción de su laboratorio con una CIP eléctrica eficiente? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de laboratorio. Nuestras soluciones ofrecen automatización, tiempos de ciclo más rápidos y reducción de residuos, ayudándole a lograr una mayor producción y ahorros de costos. Contáctenos hoy para discutir cómo podemos optimizar su proceso de fabricación.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuáles son algunos ejemplos de aplicaciones del prensado isostático en frío?Aumente el rendimiento de sus materiales con una compactación uniforme