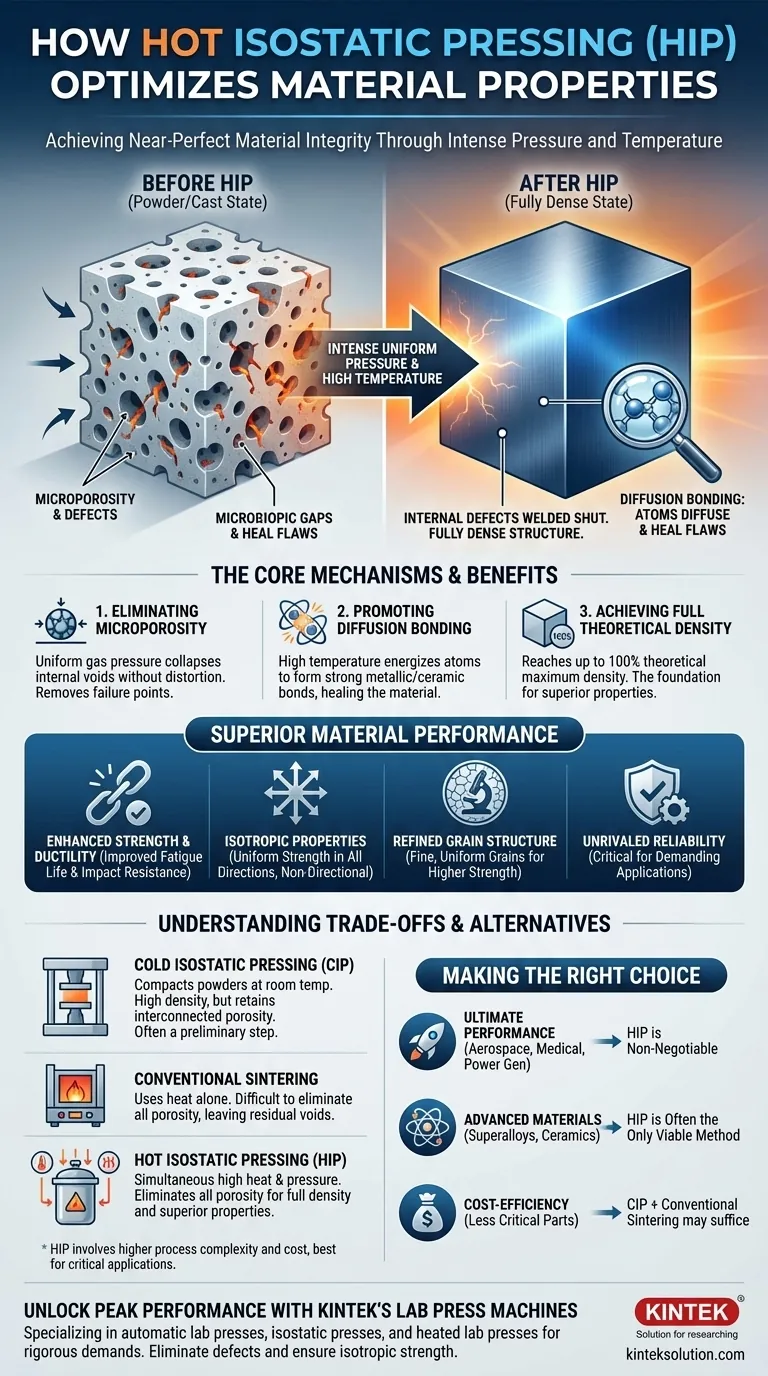

Su esencia, El prensado isostático en caliente (HIP) optimiza las propiedades de los materiales sometiendo un componente a una presión intensa y uniforme y a altas temperaturas simultáneamente.Esta combinación colapsa y suelda eficazmente los defectos internos como la microporosidad, logrando una estructura totalmente densa que es imposible de conseguir sólo mediante fundición o sinterización convencional.Este proceso da como resultado unas propiedades mecánicas superiores y muy uniformes.

El HIP no es un mero proceso de densificación; es un método para curar materiales desde dentro hacia fuera.Al eliminar los vacíos microscópicos que actúan como puntos de fallo, se consigue un nivel de rendimiento, consistencia y fiabilidad que resulta crítico para las aplicaciones más exigentes.

El mecanismo central: curar los materiales desde el interior

El verdadero poder del HIP reside en su capacidad para alterar fundamentalmente la estructura interna de un material.Aborda los defectos inherentes presentes en los componentes fabricados a partir de polvos o fundición.

Eliminación de la microporosidad interna

Casi todas las piezas de fundición o pulvimetalurgia contienen huecos o poros microscópicos.Bajo la presión de gas uniforme (isostática) de un ciclo HIP, estos huecos internos se colapsan bajo la inmensa fuerza externa.

Como la presión se aplica por igual desde todas las direcciones, la pieza se densifica sin distorsionar su forma.Esta es la diferencia clave con el prensado convencional, que utiliza una matriz y crea fricción y gradientes de densidad.

Fomento de la unión por difusión

Al mismo tiempo, la alta temperatura energiza los átomos del material.Este elevado estado energético, combinado con la intensa presión, hace que los átomos de los lados opuestos de un poro colapsado se difundan y formen fuertes enlaces metálicos o cerámicos.

El material se "cura" a sí mismo, eliminando permanentemente el vacío y creando una estructura sólida y continua donde antes existía un defecto.

Alcanzar toda la densidad teórica

El resultado de esta combinación de presión y temperatura es un componente que puede alcanzar hasta el 100% de su densidad máxima teórica.Este estado libre de huecos es la base de todas las mejoras posteriores en las propiedades del material.

El resultado:Propiedades del material superiores y uniformes

Al crear una estructura interna perfectamente densa y curada, el HIP proporciona mejoras tangibles y espectaculares en las características de rendimiento de un material.

Mayor resistencia mecánica y ductilidad

La eliminación de los poros internos elimina los puntos naturales de iniciación de grietas.Esto se traduce directamente en mejoras significativas de la vida a fatiga, la resistencia al impacto, la tenacidad y la ductilidad.El material se vuelve más resistente y fiable bajo cargas cíclicas o de alto impacto.

Estructura isótropa y homogénea

Debido a que la presión se aplica uniformemente, las propiedades resultantes son no direccionales, o isotrópicas .Un componente sometido a HIP mostrará la misma resistencia y tenacidad independientemente de la dirección en la que se ensaye.

Se trata de una ventaja fundamental frente a procesos como la forja o la extrusión, que pueden crear estructuras de grano direccionales y propiedades anisótropas.

Estructura de grano refinada

El ciclo térmico controlado con precisión dentro del proceso HIP permite la creación de un tamaño de grano fino y uniforme.Una estructura de grano más fino contribuye además a aumentar la resistencia y a mejorar el rendimiento mecánico general.

Comprender las ventajas y desventajas y las alternativas

Aunque potente, el HIP no es una solución universal.Comprender su contexto junto con otros procesos es clave para tomar una decisión informada.

El papel del prensado isostático en frío (CIP)

El CIP utiliza alta presión a temperatura ambiente para compactar los polvos en un denso "cuerpo verde".Esta pieza suele alcanzar más del 95% de densidad, pero aún contiene porosidad interconectada.

A menudo, el CIP es un paso preliminar.A continuación, el cuerpo verde denso se somete a HIP para cerrar la porosidad restante y alcanzar la densidad total y las propiedades finales.

HIP frente a sinterización convencional

La sinterización convencional utiliza únicamente el calor para unir las partículas de polvo.Sin la fuerza motriz de la presión externa, es muy difícil eliminar toda la porosidad, lo que deja huecos residuales que comprometen el rendimiento.

Complejidad y coste del proceso

El HIP requiere una importante inversión de capital en recipientes especializados de alta presión (autoclaves) y es un proceso por lotes.Esto hace que sea más caro que muchos métodos de fabricación convencionales, lo que restringe su uso a aplicaciones en las que sus ventajas justifican el coste.

La elección correcta para su objetivo

La selección del proceso de densificación adecuado depende totalmente de sus requisitos de rendimiento, elección de materiales y limitaciones económicas.

- Si su principal objetivo es el rendimiento y la fiabilidad finales: HIP es innegociable para componentes críticos de la industria aeroespacial, implantes médicos o generación de energía, donde los fallos tienen graves consecuencias.

- Si su objetivo principal es procesar superaleaciones o cerámicas avanzadas: El HIP es a menudo el único método viable para consolidar estos materiales de alto rendimiento en una forma totalmente densa y utilizable.

- Si su objetivo principal es la rentabilidad para piezas menos críticas: Una combinación de CIP y sinterización convencional puede proporcionar la densidad y el rendimiento suficientes para su aplicación a un coste inferior.

Si entiende el HIP como una herramienta para conseguir una integridad del material casi perfecta, podrá aprovecharla para diseñar componentes que cumplan los más altos estándares de rendimiento y fiabilidad.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Elimina la microporosidad interna | Colapsa los huecos utilizando presión uniforme y alta temperatura para una densidad total. |

| Mejora la resistencia mecánica | Mejora la vida a la fatiga, la resistencia al impacto, la tenacidad y la ductilidad eliminando los puntos de iniciación de grietas. |

| Proporciona propiedades isotrópicas | Garantiza una resistencia y tenacidad uniformes en todas las direcciones, a diferencia de los procesos anisótropos. |

| Refina la estructura del grano | Crea granos finos y uniformes para un mejor rendimiento mecánico general. |

Obtenga el máximo rendimiento con las prensas de laboratorio KINTEK

¿Está trabajando con materiales avanzados como superaleaciones o cerámicas y necesita conseguir una densidad total y unas propiedades mecánicas superiores?KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para satisfacer las rigurosas exigencias de los entornos de laboratorio.Nuestros equipos le ayudan a eliminar defectos internos, mejorar la fiabilidad de los materiales y garantizar la resistencia isotrópica para aplicaciones críticas en el sector aeroespacial, implantes médicos, etc.

No deje que las limitaciones de los materiales le frenen póngase en contacto con nosotros para hablar de cómo nuestras soluciones pueden optimizar sus procesos y ofrecerle los resultados de alto rendimiento que necesita.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuáles son los requisitos técnicos clave para una prensa caliente? Dominando la precisión de presión y térmica

- ¿Qué condiciones específicas proporciona una prensa hidráulica de laboratorio calentada? Optimice la preparación de electrodos secos con PVDF

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Qué papel juega una prensa de laboratorio calentada en la medición de la difusividad de iones de litio? Optimice la investigación de baterías de estado sólido