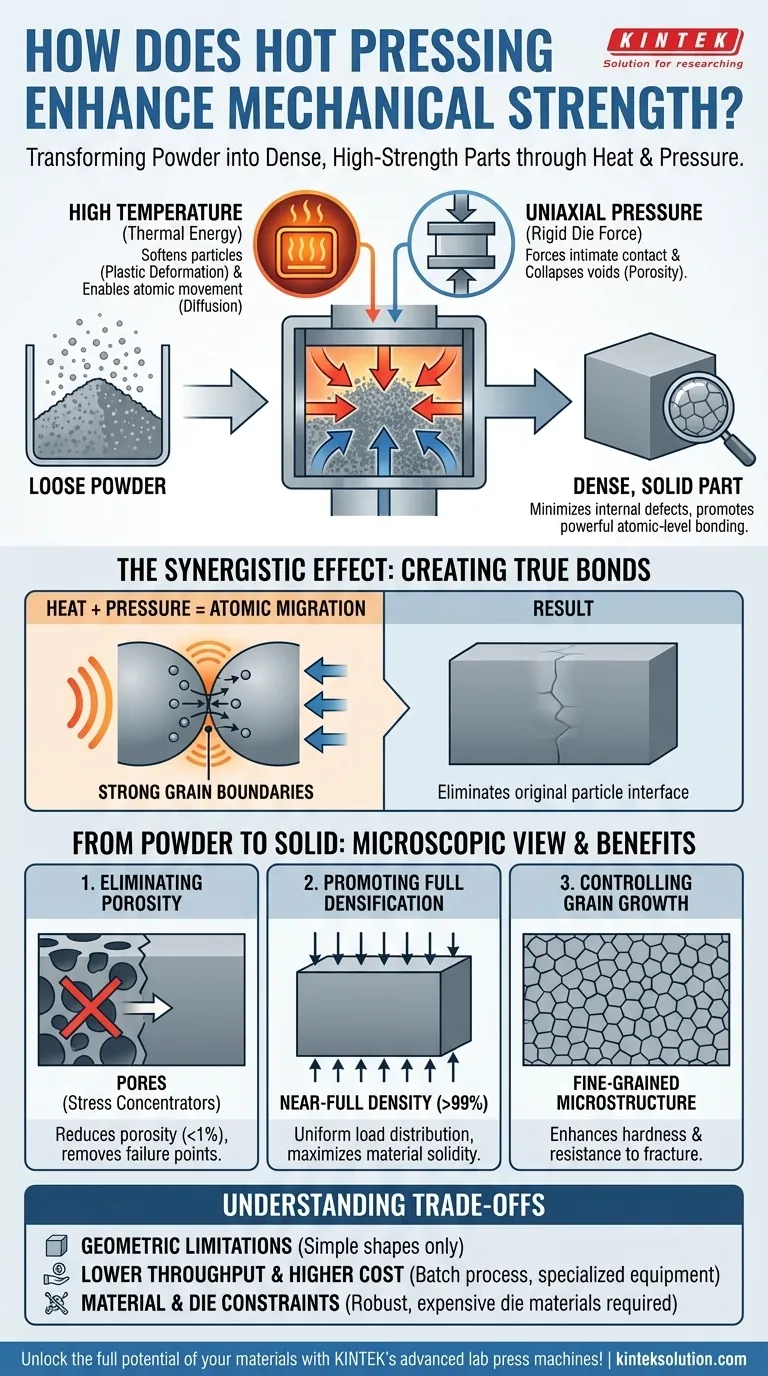

En esencia, el prensado en caliente mejora la resistencia mecánica al combinar alta temperatura y presión uniaxial para transformar polvo suelto en una pieza densa y sólida con defectos internos mínimos. Esta acción simultánea promueve una potente unión a nivel atómico y prácticamente elimina los poros que suelen comprometer la integridad de un material.

La ventaja fundamental del prensado en caliente no es solo comprimir las partículas, sino utilizar energía térmica para activar la deformación plástica y la difusión. Este proceso suelda eficazmente las partículas en una estructura monolítica, logrando una densidad y resistencia que a menudo son inalcanzables con otros métodos.

Los mecanismos centrales: calor y presión en tándem

Para entender cómo el prensado en caliente logra una resistencia superior, debemos observar los roles distintos pero sinérgicos de la temperatura y la presión. Trabajan juntos para superar las barreras que impiden que las partículas formen un todo fuerte y unificado.

El papel de la alta temperatura

El calor es el catalizador del cambio a nivel atómico. La aplicación de altas temperaturas, típicamente por debajo del punto de fusión del material, proporciona la energía térmica necesaria para "ablandar" las partículas individuales.

Este ablandamiento hace que el material sea más maleable, un estado conocido como deformación plástica. También proporciona la energía crítica necesaria para que los átomos se muevan y migren a través de los límites de las partículas, un proceso llamado difusión.

El papel de la presión uniaxial

Mientras que el calor hace que el material sea maleable, la presión proporciona la fuerza impulsora para la consolidación. Una matriz rígida aplica una presión fuerte y direccional que fuerza a las partículas ablandadas a un contacto íntimo entre sí.

Esta presión colapsa físicamente los huecos (o porosidad) entre las partículas. Las reorganiza mecánicamente en una configuración más compacta, aumentando drásticamente el área de contacto entre las superficies de las partículas adyacentes.

El efecto sinérgico: creando verdaderos enlaces

Ni el calor ni la presión por sí solos son suficientes. El prensado en caliente los combina para crear un resultado mayor que la suma de sus partes.

La presión fuerza a las partículas a unirse, maximizando el contacto. La alta temperatura permite entonces que los átomos se difundan a través de estos límites recién formados. Esta migración atómica borra eficazmente la interfaz original de las partículas, creando límites de grano fuertes y continuos y soldando el polvo en una masa única y densa.

De polvo a sólido: una vista microscópica

Las propiedades mecánicas finales de un componente prensado en caliente son el resultado directo de su estructura microscópica. El proceso está específicamente diseñado para crear una arquitectura interna ideal para una alta resistencia.

Eliminación de la porosidad

Los poros son el principal enemigo de la resistencia mecánica. Estos huecos microscópicos actúan como concentradores de tensión, lo que significa que cuando se aplica una carga, la tensión se amplifica en el borde del poro, iniciando una grieta.

Al aplicar una presión intensa a altas temperaturas, el prensado en caliente puede reducir la porosidad a menos del 1%, eliminando eficazmente estos puntos de falla internos.

Promoción de la densificación completa

La densificación es el proceso de reducir el volumen de poros y aumentar la densidad del material. El prensado en caliente es excepcionalmente eficaz en esto, logrando a menudo más del 99% de la densidad teórica máxima del material.

Este estado casi completamente denso asegura que una carga aplicada se distribuya uniformemente a través de la estructura sólida del material, en lugar de concentrarse alrededor de puntos débiles.

Control del crecimiento de grano

En muchos materiales, los tamaños de grano más pequeños conducen a una mayor resistencia. Debido a que el prensado en caliente a menudo utiliza temperaturas más bajas y tiempos de procesamiento más cortos en comparación con la sinterización sin presión convencional, puede restringir mejor el crecimiento excesivo de grano.

Esto da como resultado una microestructura de grano fino que mejora aún más la dureza y la resistencia a la fractura del material.

Comprendiendo las ventajas y desventajas del prensado en caliente

Si bien produce propiedades excepcionales, el prensado en caliente no es una solución universal. Su eficacia conlleva importantes limitaciones prácticas que deben considerarse.

Limitaciones geométricas

La dependencia de una matriz rígida y la presión uniaxial significa que el prensado en caliente generalmente se restringe a la producción de formas simples, como discos, cilindros y bloques rectangulares. La fabricación de geometrías tridimensionales complejas es extremadamente difícil o imposible con este método.

Menor rendimiento y mayor costo

El prensado en caliente es un proceso por lotes, no continuo. Los tiempos de ciclo para calentar, prensar y enfriar son relativamente largos, lo que lleva a un menor rendimiento de producción en comparación con métodos como el prensado en frío convencional y la sinterización. El equipo especializado también representa una inversión de capital significativa.

Restricciones de material y matriz

El material de la matriz en sí debe ser lo suficientemente robusto como para soportar las temperaturas y presiones extremas del proceso sin deformarse o reaccionar con el polvo. Esto a menudo requiere materiales caros como grafito de alta pureza o compuestos cerámicos avanzados, lo que aumenta el costo total.

Tomar la decisión correcta para su objetivo

La selección de un método de consolidación requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es el máximo rendimiento y resistencia: El prensado en caliente es la opción superior para lograr la mayor densidad y propiedades mecánicas posibles en aplicaciones críticas y de alta tensión.

- Si su enfoque principal es producir formas complejas: Considere métodos alternativos como la fabricación aditiva (impresión 3D) o el moldeo por inyección de polvo, que pueden requerir un paso de sinterización secundario pero permiten una libertad geométrica mucho mayor.

- Si su enfoque principal es la producción de alto volumen y bajo costo: El prensado en frío convencional seguido de un paso de sinterización separado es típicamente la ruta más económica para aplicaciones menos exigentes.

Comprender estos mecanismos fundamentales le permite seleccionar el proceso de fabricación que diseñará deliberadamente las propiedades del material que su proyecto demanda.

Tabla resumen:

| Mecanismo | Efecto sobre la resistencia mecánica |

|---|---|

| Alta temperatura | Permite la deformación plástica y la difusión atómica para la unión |

| Presión uniaxial | Fuerza el contacto de las partículas, reduce la porosidad y aumenta la densidad |

| Efecto sinérgico | Crea fuertes límites de grano y una densificación casi completa |

| Control del crecimiento de grano | Mantiene una microestructura fina para una mayor dureza y resistencia a la fractura |

¡Libere todo el potencial de sus materiales con las avanzadas prensas de laboratorio de KINTEK! Ya sea que trabaje con cerámicas, metales o compuestos, nuestras prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ofrecer un prensado en caliente preciso para una resistencia mecánica y densidad superiores. Atendiendo a laboratorios e instalaciones de investigación, ofrecemos soluciones personalizadas para satisfacer sus necesidades específicas. Contáctenos hoy para analizar cómo KINTEK puede mejorar su procesamiento de materiales y lograr resultados excepcionales.

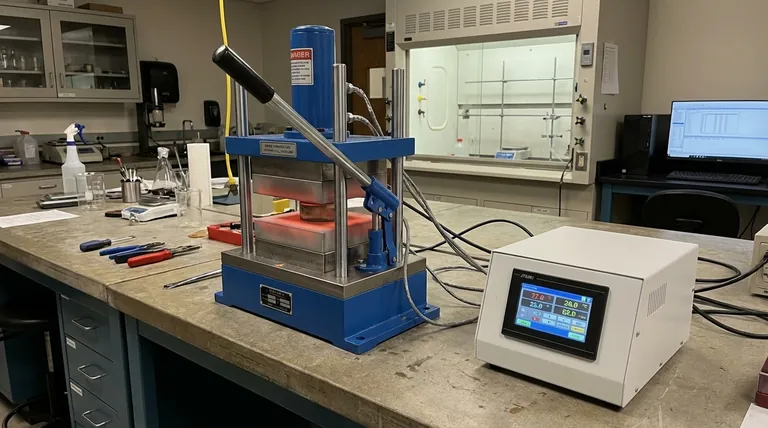

Guía Visual

Productos relacionados

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuál es la función de una prensa hidráulica de laboratorio en el moldeo por prensado en caliente? Optimizar la densidad de imanes unidos con nylon

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Por qué una prensa de laboratorio manual hidráulica con calefacción es esencial para los materiales complexímeros? Desbloquee la síntesis avanzada de materiales

- ¿Cuáles son las aplicaciones de las prensas hidráulicas de calor en la prueba e investigación de materiales? Mejore la precisión y fiabilidad en su laboratorio

- ¿Por qué es crítico el control de temperatura de alta precisión de las placas calefactoras de las prensas hidráulicas de laboratorio para la densificación de la madera?