En esencia, el proceso de Prensado Isostático en Frío (CIP) de Bolsa Húmeda compacta el polvo en un objeto sólido utilizando un líquido de alta presión uniforme. El polvo crudo se sella dentro de un molde flexible fuera del equipo principal, el cual luego se sumerge en un recipiente a presión lleno de fluido donde la presión se aplica desde todas las direcciones.

Aunque el proceso CIP de bolsa húmeda es más lento que los métodos alternativos, su ventaja definitoria es una flexibilidad inigualable. Sobresale en la producción de piezas complejas, grandes o de lotes variados con una uniformidad de densidad excepcional, lo que lo hace ideal para aplicaciones donde la precisión y la geometría superan la velocidad pura.

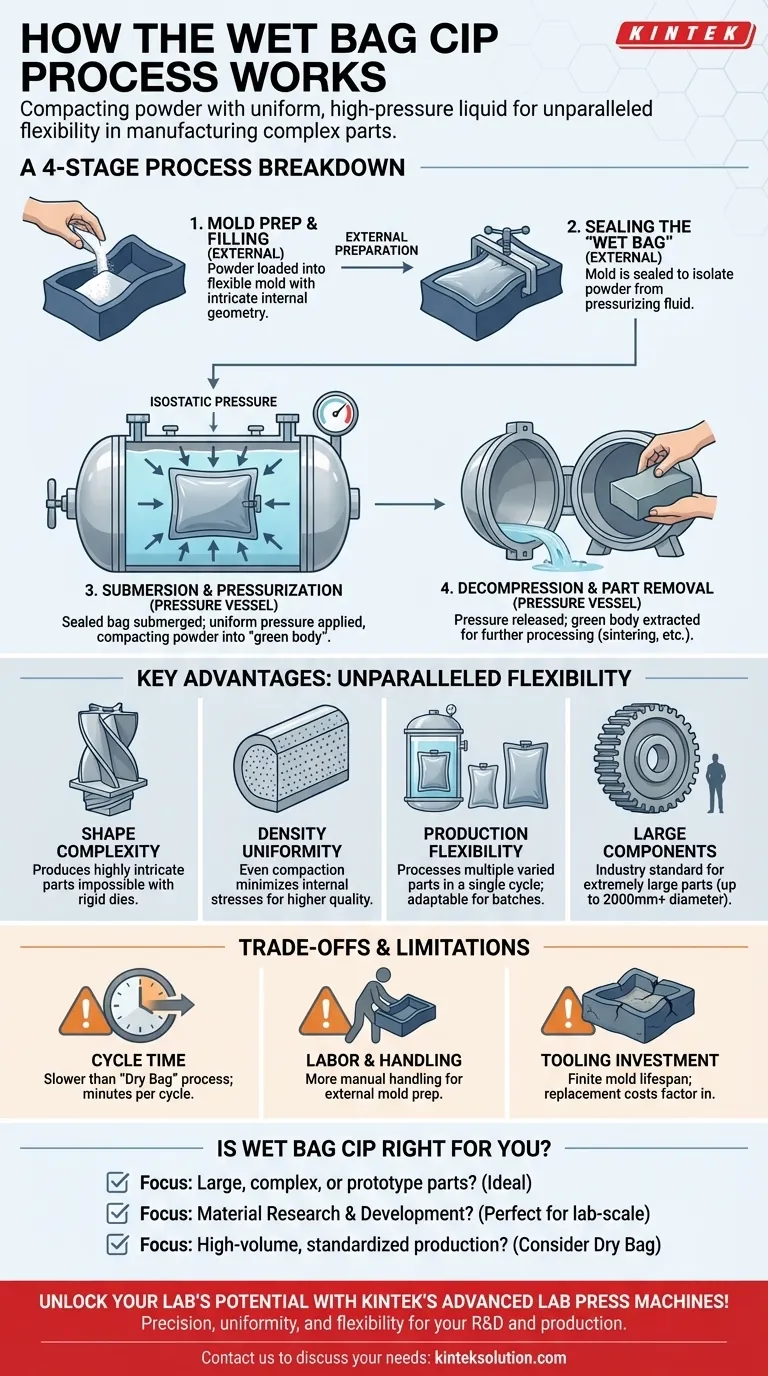

Un desglose paso a paso del proceso

El proceso de bolsa húmeda es metódico y consta de cuatro etapas distintas, cuyo diferenciador clave es que el molde se prepara y sella externamente.

Paso 1: Preparación y llenado del molde

Primero, el material en polvo (como polvos cerámicos, metálicos o compuestos) se carga cuidadosamente en un molde flexible y reutilizable. Estos moldes suelen estar hechos de caucho o elastómeros y pueden diseñarse con geometrías internas intrincadas.

Paso 2: Sellado de la "Bolsa Húmeda"

Una vez lleno, el molde se sella herméticamente. Esto crea una "bolsa" estanca y autosuficiente que aísla el polvo del líquido de presurización. Todo este paso se realiza fuera de la cámara de presión.

Paso 3: Sumergido y presurización

El molde sellado se sumerge luego en un fluido hidráulico (a menudo agua o aceite) dentro de un recipiente de alta presión. El recipiente se sella y las bombas de gran volumen aumentan la presión del fluido, sometiendo el molde a una presión isostática: fuerza igual desde todas las direcciones.

Esta presión uniforme compacta el polvo dentro del molde en un componente sólido y de alta densidad conocido como "cuerpo verde".

Paso 4: Descompresión y extracción de la pieza

Después de un tiempo establecido (típicamente de 5 a 30 minutos), se libera la presión, se abre el recipiente y se retira el molde. El cuerpo verde compactado se extrae luego cuidadosamente del molde flexible, listo para el procesamiento posterior como la sinterización o el mecanizado.

Características y ventajas clave

La preparación externa del molde que define el proceso de bolsa húmeda habilita directamente sus principales beneficios en la fabricación.

Complejidad de forma inigualable

Debido a que los moldes son flexibles y se manipulan externamente, pueden fabricarse para producir piezas muy intrincadas y complejas que serían imposibles con matrices rígidas.

Uniformidad de densidad superior

La aplicación de presión isostática asegura que el polvo se compacte uniformemente en toda la pieza. Esto minimiza las tensiones internas y da como resultado una contracción predecible y uniforme durante el calentamiento posterior (sinterización), lo que conduce a un producto final de mayor calidad.

Flexibilidad en el volumen de producción

Un solo ciclo puede procesar varias bolsas a la vez, incluso si son de diferentes tamaños y formas. Esto hace que el método sea altamente adaptable para todo, desde prototipos de lotes pequeños hasta tiradas de producción de mayor cantidad.

Capacidad para componentes muy grandes

El proceso de bolsa húmeda es el estándar de la industria para producir piezas extremadamente grandes. Con recipientes a presión que alcanzan diámetros de 2000 mm (más de 6,5 pies) o más, puede crear componentes masivos que ningún otro método de prensado puede acomodar.

Comprensión de las compensaciones y limitaciones

Ningún proceso de fabricación es perfecto para cada escenario. La flexibilidad del CIP de bolsa húmeda conlleva claras compensaciones, relacionadas principalmente con la velocidad y la mano de obra.

El tiempo de ciclo es la restricción principal

El proceso es inherentemente más lento que su contraparte de "Bolsa Seca". La necesidad de llenar, sellar, cargar y descargar moldes manual o semiautomáticamente da como resultado tiempos de ciclo medidos en minutos, no en segundos.

Mayor mano de obra y manipulación

La manipulación manual de los moldes fuera del recipiente hace que el proceso de bolsa húmeda requiera más mano de obra. Aunque la automatización puede ayudar, no iguala la naturaleza totalmente automatizada y en línea de otras técnicas de prensado de alto volumen.

Inversión y desgaste de la utillaje

Los moldes de elastómero flexibles tienen una vida útil finita y eventualmente se desgastarán, lo que requerirá su reemplazo. Este costo de utillaje debe tenerse en cuenta en el costo total por pieza, especialmente para la producción de alto volumen.

¿Es el CIP de bolsa húmeda adecuado para su aplicación?

Elegir este método depende enteramente de las prioridades de su proyecto. Es una cuestión de intercambiar velocidad por libertad geométrica y calidad de la pieza.

- Si su enfoque principal es la producción estandarizada y de alto volumen: El tiempo de ciclo más lento del CIP de bolsa húmeda puede ser un cuello de botella importante; un sistema CIP de bolsa seca probablemente sea más adecuado.

- Si su enfoque principal es producir piezas grandes, complejas o prototipos: El CIP de bolsa húmeda es el método ideal, ya que ofrece una libertad de diseño inigualable y la capacidad de fabricar componentes masivos.

- Si su enfoque principal es la investigación y el desarrollo de materiales: La capacidad de utilizar fácilmente diferentes formas y tamaños de moldes en el mismo equipo hace que este proceso sea perfecto para experimentos a escala de laboratorio y validación de materiales.

En última instancia, comprender esta compensación fundamental entre la velocidad de producción y la flexibilidad de la pieza es la clave para aprovechar eficazmente el CIP de bolsa húmeda.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza moldes flexibles sellados externamente, sumergidos en fluido y presurizados isostáticamente para una compactación uniforme del polvo. |

| Ventajas clave | Complejidad de forma inigualable, uniformidad de densidad superior, flexibilidad en el volumen de producción, capacidad para componentes grandes. |

| Limitaciones | Tiempos de ciclo más lentos, mayor mano de obra y manipulación, desgaste y costos de reemplazo de utillaje. |

| Aplicaciones ideales | Piezas complejas, componentes grandes, prototipos, I+D de materiales y producción de lotes variados. |

¡Desbloquee el potencial de su laboratorio con las avanzadas máquinas de prensado de laboratorio de KINTEK! Ya sea que esté desarrollando nuevos materiales o produciendo piezas complejas, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas ofrecen resultados precisos y uniformes para una densidad y flexibilidad superiores. Permítanos ayudarle a mejorar su eficiencia en I+D y producción: contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar sus objetivos de laboratorio.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma