En la industria aeroespacial, el prensado isostático en frío (CIP) se utiliza principalmente para fabricar preformas y componentes de alta integridad a partir de materiales en polvo como cerámicas avanzadas y compuestos. Al sumergir un molde elastomérico sellado en un fluido de alta presión, los fabricantes aplican una fuerza uniforme desde todas las direcciones, creando piezas con una densidad constante que pueden soportar las temperaturas extremas y las tensiones mecánicas inherentes al vuelo.

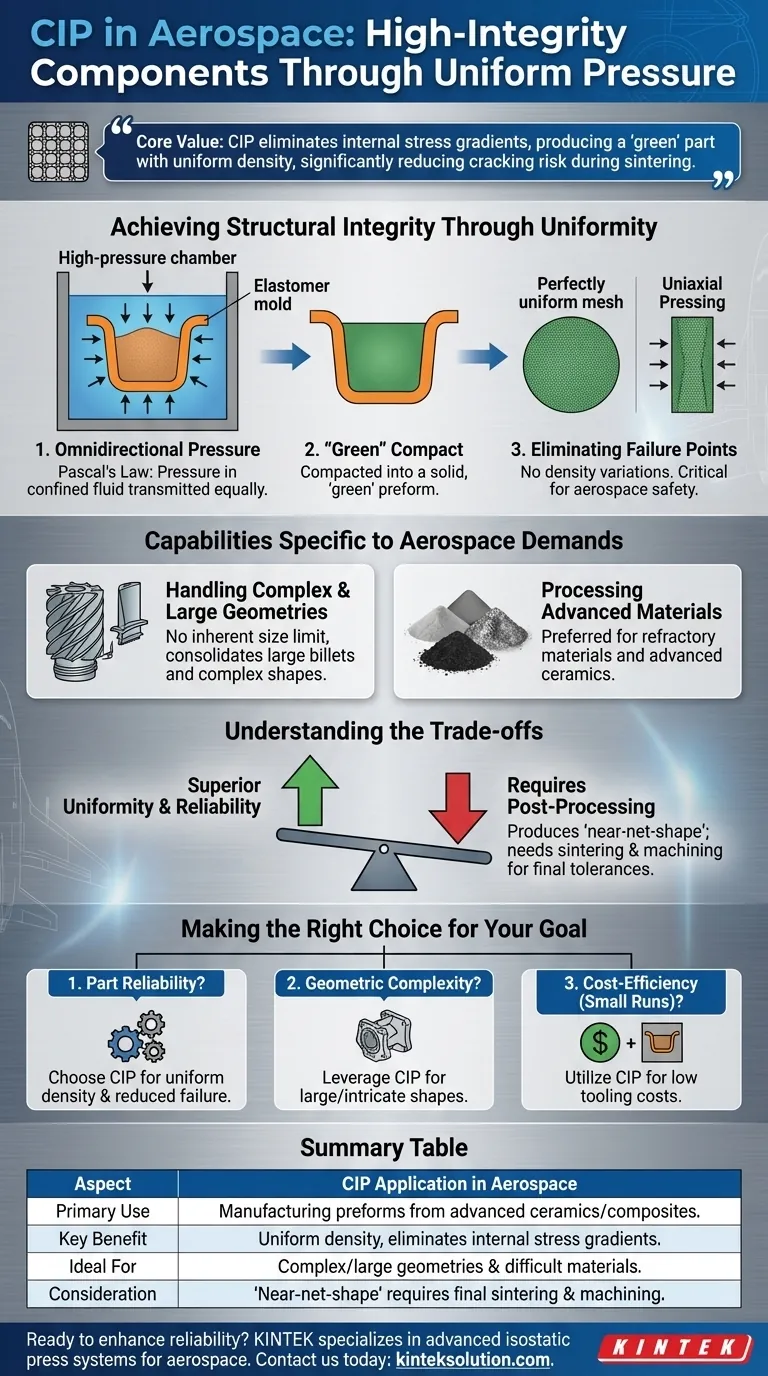

El valor fundamental del CIP en la industria aeroespacial es su capacidad para eliminar los gradientes de tensión internos comunes en otros métodos de prensado. Produce una pieza "en verde" con densidad uniforme, lo que reduce significativamente el riesgo de agrietamiento o distorsión durante la fase final de sinterización.

Lograr la integridad estructural a través de la uniformidad

La mecánica de la presión omnidireccional

El CIP funciona según la ley de Pascal, donde la presión aplicada a un fluido confinado se transmite por igual en todas las direcciones.

En este proceso, el polvo metálico o cerámico se coloca en un molde elastomérico flexible y se sumerge en un medio líquido, típicamente agua o aceite.

Luego, se aplica uniformemente alta presión hidráulica al molde, compactando el polvo en una masa sólida y homogénea conocida como compactado "en verde".

Eliminación de puntos de fallo

A diferencia del prensado uniaxial, que comprime el material desde una sola dirección, el CIP garantiza que no haya variaciones de densidad dentro de la pieza.

Esta uniformidad es fundamental para la seguridad aeroespacial, ya que los gradientes de densidad pueden provocar debilidades estructurales o tasas de fallo impredecibles bajo carga.

El proceso produce piezas con entre el 60% y el 80% de su densidad teórica, proporcionando una base estable para el posterior proceso de sinterización (cocción).

Capacidades específicas para las demandas aeroespaciales

Manipulación de geometrías complejas y grandes

Las aplicaciones aeroespaciales a menudo requieren componentes que son demasiado grandes o estructuralmente complejos para las prensas mecánicas estándar.

El CIP no tiene una limitación de tamaño inherente más allá de las dimensiones de la cámara de presión, lo que permite la consolidación de tochos o preformas muy grandes.

Produce eficazmente piezas con grandes relaciones de aspecto y formas intrincadas sin los efectos de fricción que causan variaciones de densidad en el prensado con troquel rígido.

Procesamiento de materiales avanzados

La industria depende de materiales refractarios, carburos cementados y cerámicas avanzadas para resistir entornos extremos.

El CIP es el método preferido para compactar estos polvos difíciles de manipular en formas viables.

Al minimizar la distorsión y el agrietamiento durante la etapa de conformado, el CIP garantiza que estos costosos materiales funcionen de manera confiable en aplicaciones aeroespaciales de alta temperatura y alta presión.

Comprensión de las compensaciones

La necesidad de post-procesamiento

El CIP es un proceso de preformado; no produce un componente terminado y listo para volar de inmediato.

Las piezas "en verde" resultantes requieren sinterización (calentamiento) para lograr la máxima resistencia y las propiedades finales del material.

Precisión y tolerancias

Si bien el CIP proporciona una excelente uniformidad del material, generalmente se utiliza para piezas que no requieren alta precisión en el estado recién prensado.

Debido a que el molde flexible se comprime, las dimensiones finales pueden variar ligeramente.

En consecuencia, los componentes CIP suelen servir como preformas de "forma casi neta" que requieren mecanizado o rectificado después de la sinterización para lograr tolerancias aeroespaciales exactas.

Tomar la decisión correcta para su objetivo

Si bien el CIP ofrece propiedades de material superiores, es esencial alinear el proceso con sus restricciones de fabricación específicas.

- Si su principal objetivo es la fiabilidad de las piezas: Elija CIP para garantizar una densidad uniforme y minimizar las tasas de fallo en componentes cerámicos o compuestos críticos para la seguridad.

- Si su principal objetivo es la complejidad geométrica: Aproveche el CIP para producir formas grandes o intrincadas que son imposibles de formar con el prensado con troquel uniaxial.

- Si su principal objetivo es la rentabilidad para tiradas cortas: Utilice el CIP por sus bajos costos de utillaje, ya que los moldes elastoméricos son significativamente más baratos que los troqueles de metal rígido.

El CIP cierra la brecha entre la materia prima en polvo y la estructura de alto rendimiento y libre de defectos requerida para la ingeniería aeroespacial moderna.

Tabla resumen:

| Aspecto | Aplicación CIP en Aeroespacial |

|---|---|

| Uso principal | Fabricación de preformas y componentes a partir de cerámicas avanzadas y compuestos. |

| Beneficio clave | Densidad uniforme, que elimina los gradientes de tensión internos y reduce el riesgo de fallo. |

| Ideal para | Geometrías complejas/grandes y materiales refractarios difíciles de manipular. |

| Consideración | Produce piezas de "forma casi neta" que requieren sinterización y mecanizado finales. |

¿Listo para mejorar la fiabilidad de sus componentes aeroespaciales?

KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluidos sistemas de prensa isostática, diseñados para cumplir con las rigurosas demandas de la fabricación aeroespacial. Nuestra tecnología garantiza la densidad uniforme y la integridad estructural críticas para sus piezas de seguridad.

Contáctenos hoy para discutir cómo nuestras soluciones de prensa isostática pueden ayudarlo a lograr un rendimiento y una fiabilidad de materiales superiores.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma