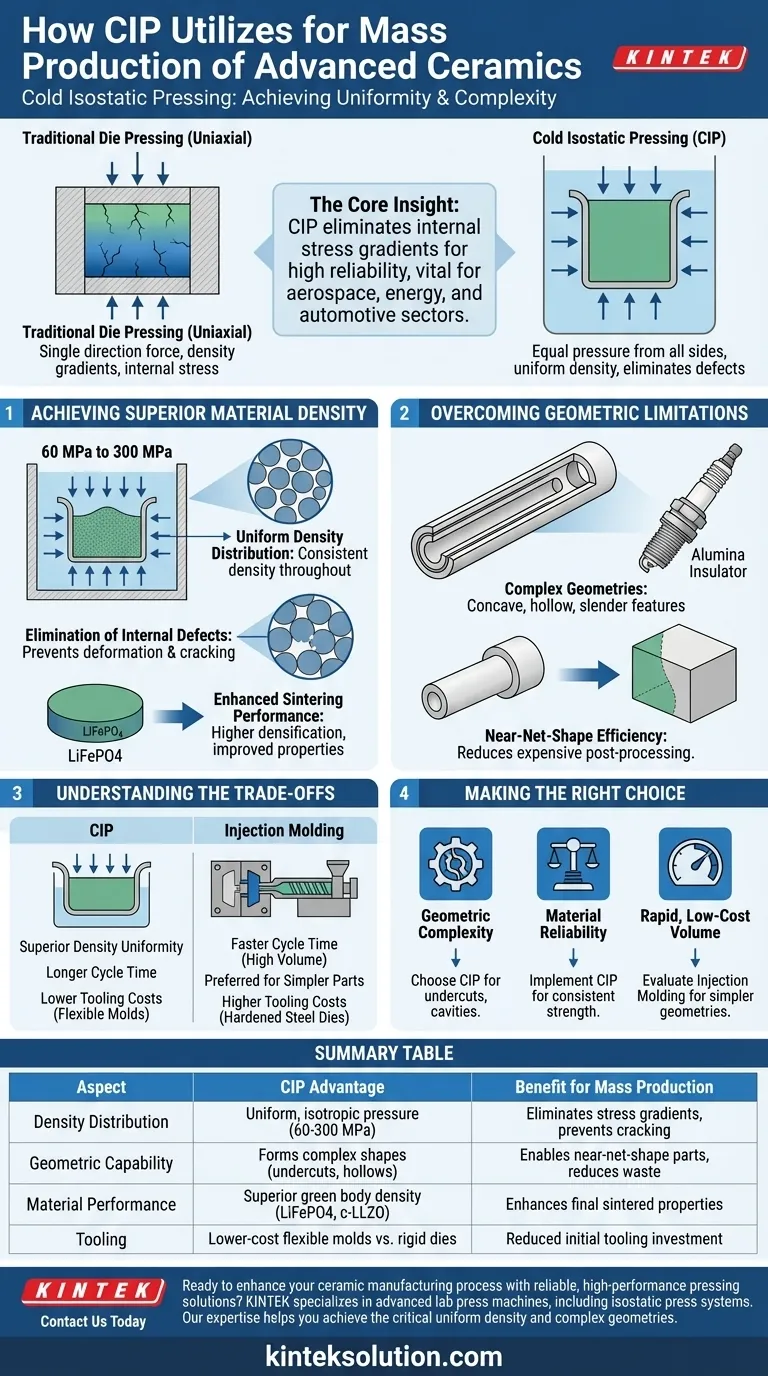

El Prensado Isostático en Frío (CIP) es una técnica de consolidación de polvos utilizada en la producción en masa de cerámicas avanzadas para crear componentes complejos y de alta densidad aplicando una presión hidrostática uniforme a un molde flexible. A diferencia del prensado uniaxial, que ejerce fuerza desde una sola dirección, el CIP somete el polvo cerámico a una presión igual desde todos los lados, lo que resulta en piezas con una uniformidad microestructural superior y precisión de forma casi neta.

La clave principal Si bien el prensado en troquel tradicional es más rápido para formas simples, el CIP es indispensable para la producción en masa de cerámicas que requieren distribuciones de densidad uniformes y geometrías complejas. Elimina los gradientes de tensión interna que provocan grietas, garantizando una alta fiabilidad para componentes críticos en los sectores aeroespacial, energético y automotriz.

Logrando una Densidad de Material Superior

La principal ventaja técnica del CIP en la producción en masa es su capacidad para manipular la microestructura del "cuerpo verde" cerámico (la pieza sin cocer) antes de la sinterización.

Distribución Uniforme de la Densidad

En la fabricación tradicional, la fricción contra las paredes del troquel crea gradientes de densidad. El CIP elimina esto utilizando la dinámica de fluidos para aplicar presión — a menudo entre 60 MPa y 300 MPa — de manera uniforme en toda la superficie. Esto da como resultado un cuerpo verde con una densidad constante en toda la pieza.

Eliminación de Defectos Internos

Dado que la presión es isotrópica (igual en todas las direcciones), los poros macroscópicos entre las partículas se cierran eficazmente. Esta reorganización de las partículas evita las concentraciones de tensión que normalmente causan deformación o agrietamiento durante la fase de sinterización a alta temperatura.

Rendimiento de Sinterización Mejorado

Para materiales avanzados como LiFePO4 o c-LLZO (electrolitos de baterías de estado sólido), esta densidad es crítica. El CIP crea una estructura compacta que permite una mayor densificación durante la cocción, mejorando significativamente la conductividad iónica y la resistencia mecánica.

Superando Limitaciones Geométricas

La producción en masa a menudo se enfrenta a problemas con formas complejas; el CIP resuelve esto al desacoplar el proceso de conformado de las herramientas de metal rígidas.

Producción de Geometrías Complejas

El CIP es capaz de formar formas que son imposibles para el prensado uniaxial en troquel. Esto incluye componentes con características cóncavas, huecas o delgadas. Un ejemplo clásico de producción en masa es el aislante de alúmina que se encuentra en las bujías, que requiere una geometría interna específica y alargada.

Eficiencia de Forma Casi Neta

El proceso produce piezas que están muy cerca de sus dimensiones finales. Esta capacidad de "forma casi neta" reduce significativamente la necesidad de postprocesamiento (mecanizado) costoso y que consume mucho tiempo, lo que genera importantes ahorros de materia prima.

Comprender las Compensaciones

Para tomar una decisión objetiva, debe sopesar los beneficios del CIP frente a otros métodos industriales como el moldeo por inyección.

Tiempo de Ciclo vs. Calidad

Si bien el CIP ofrece una uniformidad de densidad superior, generalmente tiene un tiempo de ciclo más largo que el moldeo por inyección. El moldeo por inyección a menudo se prefiere para tiradas de alto volumen de piezas pequeñas y menos críticas donde la velocidad es la prioridad sobre la perfección microestructural.

Costos de Herramientas

El CIP utiliza típicamente moldes flexibles (como bolsas de goma), que tienen costos de herramientas más bajos en comparación con los troqueles caros de acero endurecido requeridos para el moldeo por inyección o el prensado en seco. Sin embargo, la vida útil de estos moldes flexibles puede ser más corta, lo que requiere una estrategia de mantenimiento diferente para las líneas de producción en masa.

Tomando la Decisión Correcta para su Objetivo

Al integrar el Prensado Isostático en Frío en un flujo de trabajo de fabricación, considere sus requisitos de rendimiento específicos.

- Si su enfoque principal es la complejidad geométrica: Elija CIP para piezas con socavados, relaciones de aspecto largas o cavidades internas que los troqueles rígidos no pueden liberar.

- Si su enfoque principal es la fiabilidad del material: Implemente CIP para eliminar los gradientes de densidad en cerámicas de alto rendimiento, asegurando una contracción y resistencia consistentes después de la sinterización.

- Si su enfoque principal es el volumen rápido y de bajo costo: Evalúe si el moldeo por inyección puede cumplir sus estándares de calidad, ya que puede ofrecer un mayor rendimiento para geometrías más simples.

Al aprovechar el CIP, los fabricantes pueden cerrar la brecha entre la ciencia de los materiales y la producción en masa, entregando cerámicas avanzadas que no comprometen la integridad estructural.

Tabla Resumen:

| Aspecto | Ventaja del CIP | Beneficio para la Producción en Masa |

|---|---|---|

| Distribución de Densidad | Presión uniforme e isótropa (60-300 MPa) | Elimina gradientes de tensión interna, previene grietas durante la sinterización |

| Capacidad Geométrica | Forma geometrías complejas (socavados, huecos, características delgadas) | Permite piezas de forma casi neta, reduce el postprocesamiento y el desperdicio de material |

| Rendimiento del Material | Densidad superior del cuerpo verde para materiales como LiFePO4, c-LLZO | Mejora las propiedades finales sinterizadas (conductividad iónica, resistencia mecánica) |

| Herramientas | Moldes flexibles de menor costo frente a troqueles rígidos | Reducción de la inversión inicial en herramientas para piezas complejas |

¿Listo para mejorar su proceso de fabricación de cerámica con soluciones de prensado fiables y de alto rendimiento?

En KINTEK, nos especializamos en máquinas de prensado de laboratorio avanzadas, incluidos sistemas de prensado isostático, diseñados para satisfacer las rigurosas demandas de los entornos de laboratorio e I+D. Nuestra experiencia le ayuda a lograr la densidad uniforme y las geometrías complejas críticas para el desarrollo de cerámicas avanzadas de próxima generación.

Contáctenos hoy mismo para discutir cómo nuestra tecnología de prensado puede cerrar la brecha entre la ciencia de sus materiales y sus objetivos de producción.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material