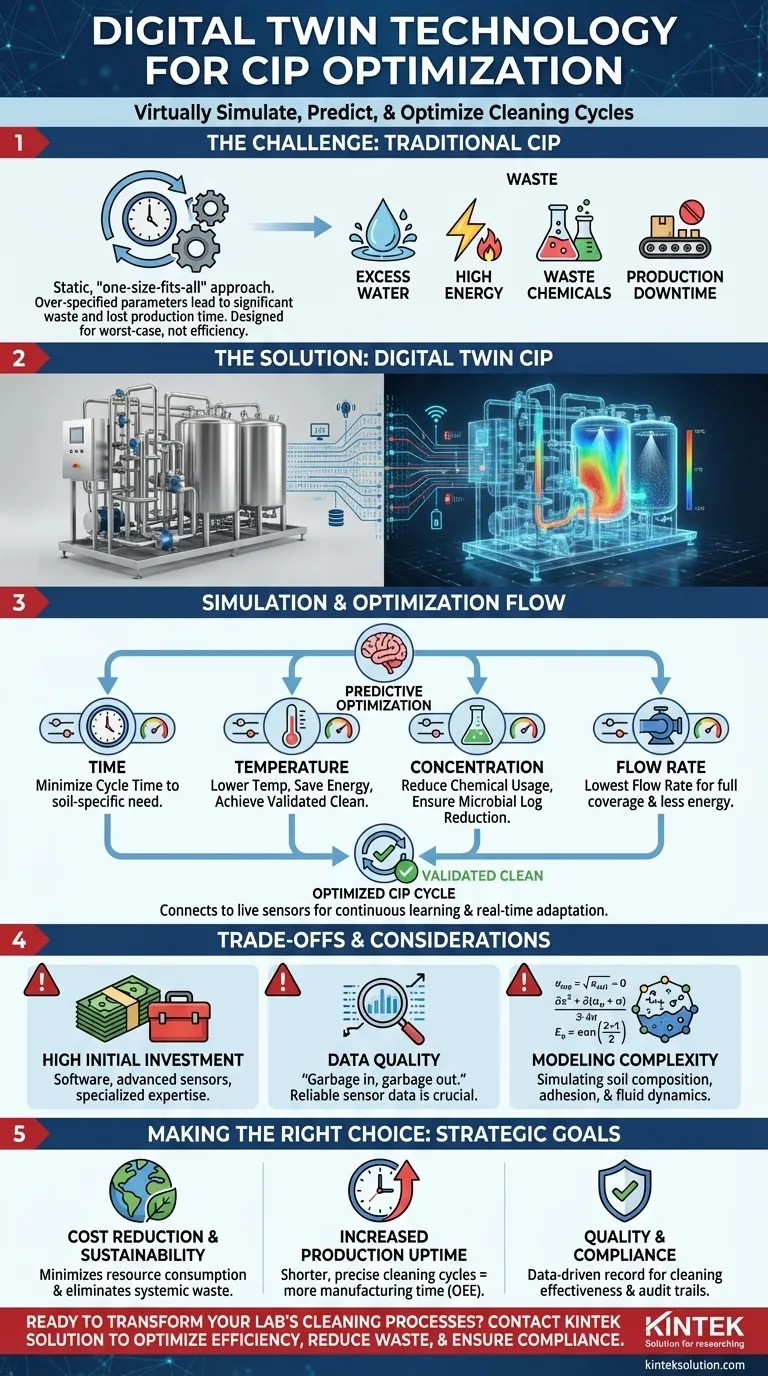

En resumen, la tecnología de gemelos digitales se está aplicando a los procesos de Limpieza en Sitio (CIP, por sus siglas en inglés) para crear una réplica virtual y dinámica de todo el sistema de limpieza. Este modelo virtual permite a los operarios simular, predecir y optimizar los ciclos de limpieza antes de que se ejecuten, identificando el uso más eficiente del tiempo, el agua, la energía y los productos químicos para lograr una limpieza validada sin prueba y error física.

El desafío central con el CIP tradicional es su enfoque estático de "talla única", que a menudo conduce a un desperdicio significativo de recursos y a tiempo de inactividad de la producción. Un gemelo digital transforma esto al permitir una optimización dinámica y basada en datos de cada ciclo de limpieza, asegurando que sea precisamente lo necesario, ni más ni menos.

El problema con el CIP convencional

Los protocolos CIP tradicionales están diseñados para el peor escenario. Se validan una vez y luego se ejecutan utilizando los mismos parámetros fijos —tiempo, temperatura, caudal y concentración de productos químicos— independientemente de la carga real de suciedad del lote de producción anterior.

Diseñado para la seguridad, no para la eficiencia

Este enfoque conservador garantiza la eficacia de la limpieza y el cumplimiento normativo. Sin embargo, esto significa que la mayoría de los ciclos de limpieza están sobredimensionados.

Esto resulta en el consumo innecesario de millones de galones de agua, energía excesiva para calentarla, agentes de limpieza desperdiciados y tiempo de producción valioso perdido en ciclos de limpieza innecesariamente largos.

La falta de conocimiento dinámico

Sin una forma de "ver" dentro de las tuberías y tanques, los operarios no tienen más remedio que confiar en la receta estática y validada. No existe un mecanismo para confirmar si un ciclo más corto y con menor consumo de recursos habría sido igualmente efectivo para una situación específica.

Cómo lo resuelve un gemelo digital

Un gemelo digital proporciona la visión que falta al crear un entorno de simulación de alta fidelidad para todo el proceso CIP. No es solo un modelo 3D; es una réplica viva y computacional que refleja la física y la química del sistema del mundo real.

Creación de la réplica virtual

El gemelo comienza como un modelo digital de los activos físicos, incluidas todas las tuberías, tanques, bombas, válvulas y cabezales de aspersión. Luego, este modelo se enriquece con la dinámica del proceso.

Esto implica integrar datos de sensores y modelos matemáticos para simular el comportamiento de los fluidos (Dinámica de Fluidos Computacional o CFD), la transferencia de calor y las reacciones químicas. Se convierte en un simulador de vuelo para su proceso de limpieza.

Simulación y optimización de parámetros clave

La función principal del gemelo digital es la optimización predictiva. Los ingenieros pueden ejecutar docenas de ciclos de limpieza virtuales en minutos para responder preguntas críticas:

- Tiempo: ¿Cuál es el tiempo de ciclo mínimo absoluto necesario para eliminar esta suciedad específica?

- Temperatura: ¿Podemos lograr una limpieza validada a 5°C menos, ahorrando una energía significativa?

- Concentración: ¿Podemos reducir el uso de productos químicos en un 10% y aun así lograr la reducción de logaritmos microbianos requerida?

- Caudal: ¿Cuál es el caudal más bajo que aún asegura un flujo turbulento y una cobertura total de la superficie, minimizando la energía de la bomba?

De la pre-simulación a la adaptación en tiempo real

Un gemelo digital maduro está conectado al skid CIP físico a través de sensores (por ejemplo, turbidez, conductividad, temperatura).

Este flujo de datos en vivo permite que el gemelo aprenda continuamente y refine sus modelos. Puede comparar sus predicciones con los resultados reales, mejorando su precisión con el tiempo. En aplicaciones avanzadas, incluso puede ajustar los parámetros de un ciclo que ya está en curso.

Comprender las compensaciones

Aunque es potente, implementar un gemelo digital para CIP es una tarea importante con consideraciones críticas. No es una solución simple lista para usar.

Alta inversión inicial

Desarrollar un gemelo digital preciso requiere una inversión inicial sustancial en software, sensores avanzados y la experiencia especializada (como ingenieros de CFD) necesaria para construir y validar los modelos.

La calidad de los datos lo es todo

El principio de "entrada basura, salida basura" se aplica absolutamente. Las predicciones del gemelo digital son tan fiables como la calidad y granularidad de los datos de los sensores que recibe. Una estrategia de instrumentación deficiente paralizará toda la iniciativa.

La complejidad del modelado

Modelar con precisión la física y la química de un proceso de limpieza es un desafío científico complejo. Factores como la composición de la suciedad, la adhesión a la superficie y la dinámica de fluidos multifásicos requieren un profundo conocimiento del dominio para simularlos eficazmente.

Tomar la decisión correcta para su objetivo

Adoptar un gemelo digital para CIP es una decisión estratégica que debe alinearse con sus prioridades operativas específicas.

- Si su enfoque principal es la reducción de costos y la sostenibilidad: Un gemelo digital proporciona el camino más directo para minimizar el consumo de agua, energía y productos químicos al eliminar el desperdicio sistémico.

- Si su enfoque principal es aumentar el tiempo de actividad de la producción: La capacidad de calcular con precisión y acortar los ciclos de limpieza se traduce directamente en más tiempo disponible para la fabricación, aumentando la eficacia general del equipo (OEE).

- Si su enfoque principal es la calidad y el cumplimiento: El gemelo proporciona un registro basado en datos incomparable para demostrar la eficacia de la limpieza, fortaleciendo las presentaciones regulatorias y las pistas de auditoría.

En última instancia, la integración de un gemelo digital le permite transformar su proceso CIP de una necesidad estática y costosa a un activo operativo inteligente, adaptativo y altamente eficiente.

Tabla de resumen:

| Aspecto | CIP Tradicional | CIP con Gemelo Digital |

|---|---|---|

| Enfoque | Estático, talla única | Optimización dinámica basada en datos |

| Uso de recursos | Alto desperdicio de agua, energía, productos químicos | Desperdicio minimizado mediante simulación precisa |

| Eficiencia | Parámetros fijos, tiempo de inactividad potencial | Ciclos optimizados, tiempo de inactividad reducido |

| Conocimiento | Limitado, sin adaptación en tiempo real | Simulación de alta fidelidad con datos en tiempo real |

¿Listo para transformar los procesos de limpieza de su laboratorio con tecnología avanzada? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de laboratorio. Nuestras soluciones ayudan a optimizar la eficiencia, reducir el desperdicio y garantizar el cumplimiento, ¡contáctenos hoy en #ContactForm para obtener información sobre cómo podemos mejorar sus operaciones!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Molde cilíndrico de prensa de calentamiento eléctrico para laboratorio

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones