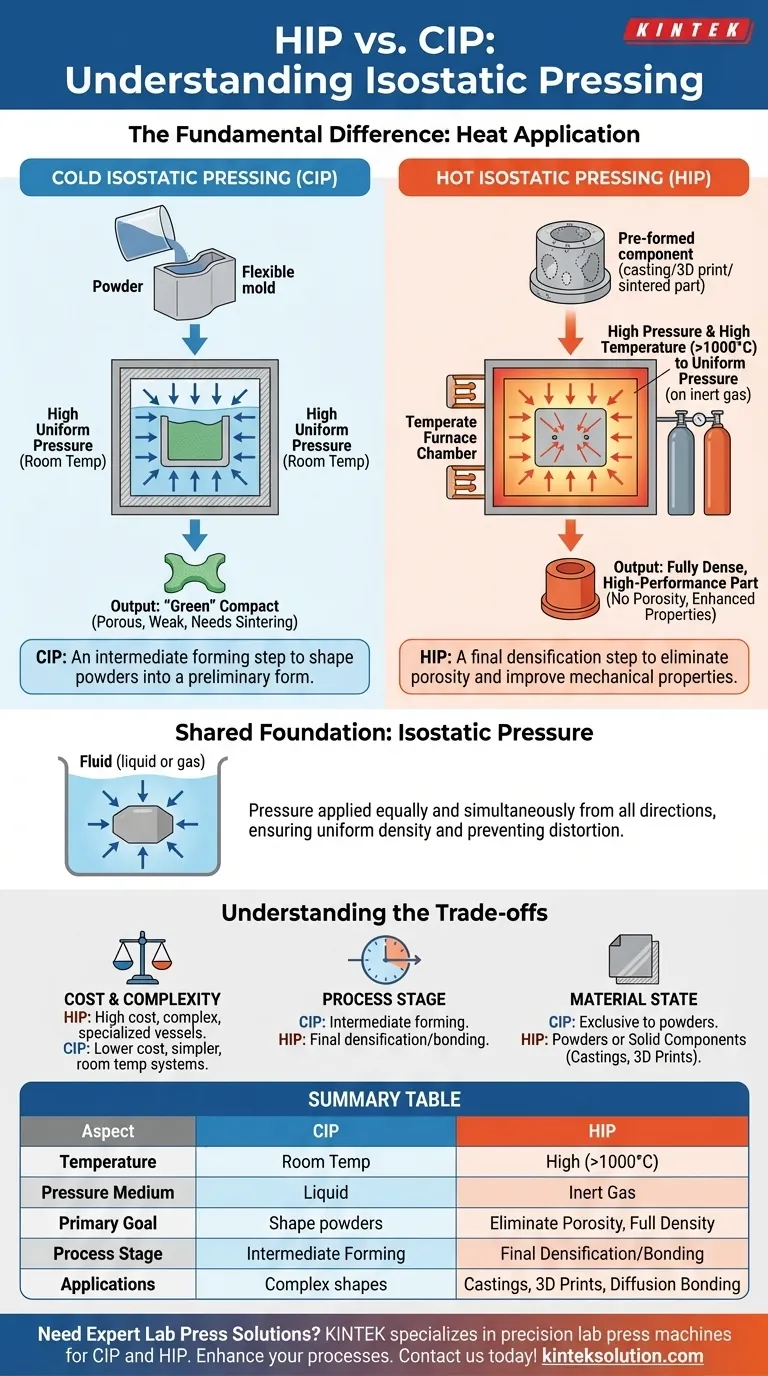

La diferencia fundamental entre el prensado isostático en caliente (HIP) y el prensado isostático en frío (CIP) radica en la aplicación de calor. El CIP solo utiliza alta presión uniforme a temperatura ambiente para compactar polvos en una forma preliminar, mientras que el HIP aplica alta presión y alta temperatura simultáneamente para lograr una densidad completa y mejorar las propiedades finales de un componente.

Aunque ambos procesos utilizan presión uniforme para dar forma a los materiales, sirven para propósitos completamente diferentes. El CIP es un paso de conformado que se utiliza para crear una pieza "verde" frágil a partir de polvo, mientras que el HIP es un paso de acabado que se utiliza para eliminar la porosidad interna y crear un producto final de alto rendimiento y completamente denso.

El papel de la presión: la base compartida

Tanto el HIP como el CIP se basan en el principio de la presión isostática. Esto significa que la presión se aplica de manera igual y simultánea desde todas las direcciones.

Cómo funciona la presión isostática

Imagine un objeto sumergido profundamente en el océano; la presión del agua actúa sobre él uniformemente desde todos los ángulos. El prensado isostático replica este efecto, pero utiliza un fluido controlado (un líquido para CIP, un gas inerte como el argón para HIP) para compactar una pieza sin distorsión.

El objetivo: densidad uniforme

Esta presión uniforme asegura que el material se compacte de manera uniforme, evitando la deformación, el agrietamiento y las variaciones de densidad comunes en los métodos de prensado unidireccional. El resultado es un componente con propiedades altamente consistentes en toda su estructura.

Prensado isostático en frío (CIP): Conformado de la pieza "verde"

El CIP es fundamentalmente un proceso de consolidación de polvos que se realiza a temperatura ambiente. Es un paso intermedio en un flujo de trabajo de fabricación más amplio.

El proceso a temperatura ambiente

En el CIP, un polvo se coloca en un molde o bolsa flexible e impermeable, típicamente hecho de un elastómero como poliuretano o caucho. Este molde sellado se sumerge luego en una cámara de líquido a alta presión, compactando el polvo en una masa sólida que reproduce la forma del molde.

El resultado: un compacto "verde"

La pieza resultante se denomina compacto "verde". Tiene suficiente integridad estructural para ser manipulada, pero aún es porosa y mecánicamente débil. Requiere un proceso posterior de alta temperatura, como el sinterizado o el HIP, para alcanzar su resistencia y densidad finales.

Aplicaciones principales del CIP

El CIP es excelente para producir formas complejas a partir de polvos cerámicos o metálicos. Su capacidad para crear una densidad uniforme en el estado verde lo convierte en un método preferido para preparar componentes para el sinterizado final.

Prensado isostático en caliente (HIP): Logrando la densidad y el rendimiento finales

El HIP es un proceso de tratamiento térmico utilizado para mejorar las propiedades mecánicas de los materiales. A menudo es el paso final de fabricación para componentes críticos.

Combinando calor y presión

Al aplicar tanto presión extrema como altas temperaturas (a menudo superiores a 1.000 °C), el HIP cierra los huecos internos dentro de un material. El calor reduce la resistencia a la fluencia del material, permitiendo que la alta presión cause deformación plástica y fluencia, cerrando eficazmente los poros microscópicos.

El objetivo: eliminar la porosidad

El HIP es inigualable en su capacidad para eliminar la porosidad de las piezas fundidas, las piezas metálicas impresas en 3D y los componentes sinterizados. Este proceso cura los defectos internos, lo que da como resultado un material completamente denso con una vida útil a la fatiga, ductilidad y tenacidad a la fractura drásticamente mejoradas.

Más allá de la densidad: unión por difusión

Las altas temperaturas y presiones en el HIP también facilitan la unión por difusión en estado sólido. Esto permite la unión de dos o más materiales diferentes a nivel atómico sin fundirlos, creando una unión tan fuerte como los materiales originales.

Comprendiendo las ventajas y desventajas

Elegir entre CIP y HIP requiere comprender sus roles distintos, costos y capacidades en el ciclo de vida de la fabricación.

Costo y complejidad

El HIP es un proceso significativamente más costoso y complejo que el CIP. Los recipientes a presión especializados capaces de contener gas a alta temperatura son una gran inversión de capital. Los sistemas CIP, que operan a temperatura ambiente con líquidos, son comparativamente más simples y menos costosos.

Etapa del proceso

Esta es la distinción más crítica. El CIP es un proceso de conformado intermedio utilizado para crear una forma. El HIP es un proceso de densificación final o casi final utilizado para perfeccionar una pieza que ya ha sido formada (por ejemplo, mediante fundición, impresión 3D o CIP y sinterizado).

Estado del material y aplicación

El CIP actúa exclusivamente sobre polvos. En contraste, el HIP se puede aplicar a polvos (HIP encapsulado), pero se usa más comúnmente para mejorar componentes sólidos que ya están cerca de su forma final pero que contienen defectos internos.

Elegir el proceso adecuado para su objetivo

Su elección está dictada por si está formando una pieza desde cero o perfeccionando una existente.

- Si su enfoque principal es crear una forma uniforme y presinterizada a partir de polvo: Use CIP para formar un compacto "verde" de alta calidad con densidad consistente.

- Si su enfoque principal es lograr la máxima densidad y eliminar defectos internos en una pieza final: Use HIP para curar la porosidad en piezas fundidas, impresiones 3D o componentes sinterizados, mejorando drásticamente el rendimiento mecánico.

- Si su enfoque principal es unir materiales diferentes sin fundirlos: Use HIP para lograr una potente unión por difusión en estado sólido para componentes complejos de múltiples materiales.

En última instancia, estos procesos no son competidores, sino herramientas complementarias utilizadas en diferentes etapas para lograr un producto final superior.

Tabla resumen:

| Aspecto | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Temperatura | Temperatura ambiente | Alta temperatura (ej., >1.000°C) |

| Medio de Presión | Líquido | Gas inerte (ej., argón) |

| Objetivo Principal | Conformar polvos en compactos 'verdes' | Eliminar porosidad, lograr densidad total |

| Etapa del Proceso | Conformado intermedio | Densificación o unión final |

| Aplicaciones | Formas complejas a partir de polvos | Fundiciones, impresiones 3D, unión por difusión |

¿Necesita soluciones expertas en prensas de laboratorio? KINTEK se especializa en prensas de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades únicas de su laboratorio. Ya sea que esté dando forma a polvos con CIP o logrando una densidad completa con HIP, nuestro equipo garantiza precisión, eficiencia y confiabilidad. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos y ofrecer resultados superiores —póngase en contacto ahora!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Para qué se utiliza el prensado isostático en frío (CIP)? Lograr una densidad uniforme en piezas complejas

- ¿Cómo se compara el Prensado Isostático en Frío (CIP) con el Moldeo por Inyección de Polvo (PIM) en términos de complejidad de forma? Elija el mejor proceso para sus piezas

- ¿Por qué es baja la pérdida de material en el prensado isostático en frío? Consiga un alto rendimiento del material con el CIP

- ¿Cuáles son los procesos de conformado habituales en cerámica avanzada?Optimice su fabricación para obtener mejores resultados

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen