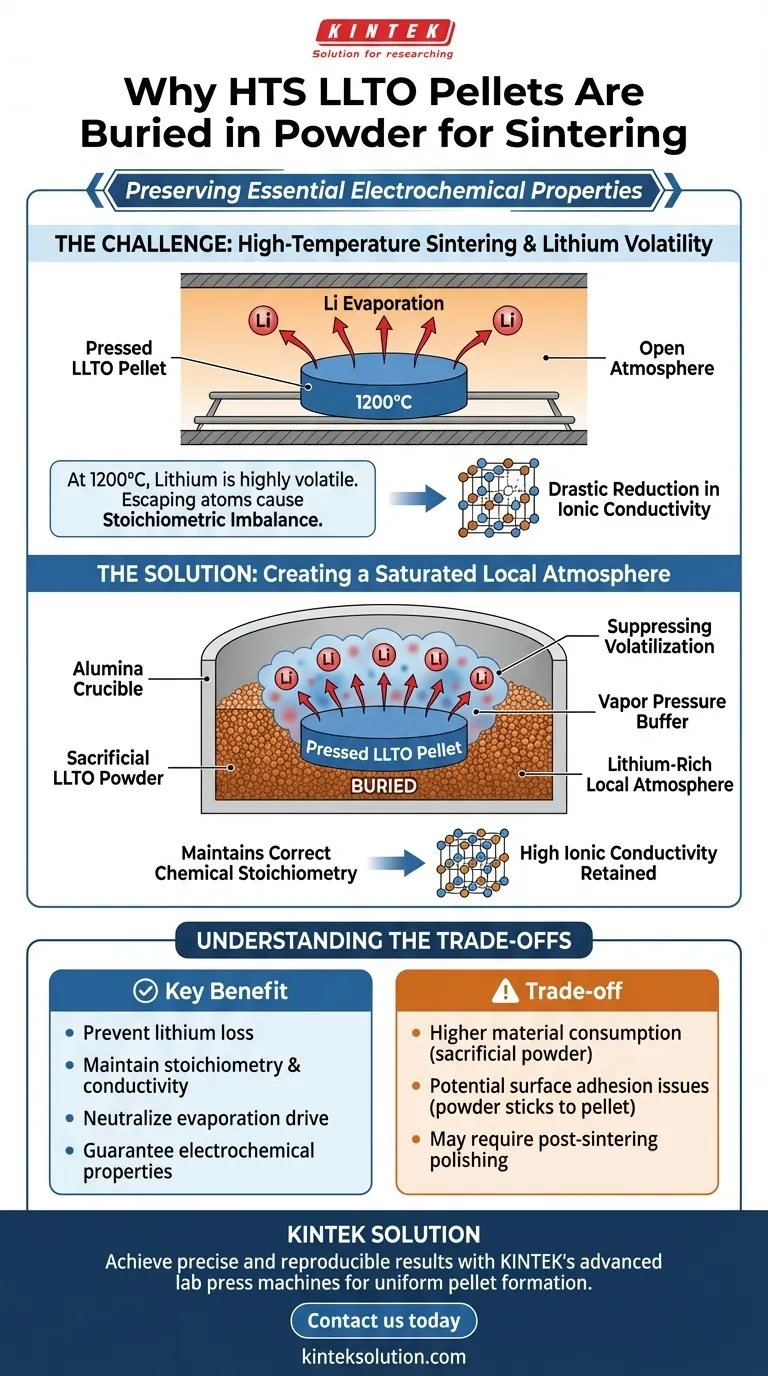

Para preservar las propiedades electroquímicas esenciales, la pastilla de LLTO prensada se entierra para contrarrestar la extrema volatilidad del litio a altas temperaturas de sinterizado. Específicamente, a 1200°C, los átomos de litio tienden a evaporarse de la red cristalina, lo que de lo contrario degradaría el rendimiento del material.

El sinterizado a alta temperatura expulsa naturalmente el litio de los materiales cerámicos, lo que provoca defectos estequiométricos. Al enterrar la pastilla en un polvo "sacrificial" de la misma composición, se crea una atmósfera local saturada que detiene eficazmente esta evaporación, asegurando que el producto final retenga una alta conductividad iónica.

El Desafío del Sinterizado a Alta Temperatura

La Volatilidad del Litio

El sinterizado de LLTO (Titanato de Litio y Lantano) requiere temperaturas alrededor de 1200°C para lograr la densificación. Sin embargo, el litio es muy volátil a estas temperaturas elevadas.

Sin protección, los átomos de litio escaparán de la superficie de la pastilla a la atmósfera abierta del horno.

El Costo del Desequilibrio Estequiométrico

Cuando el litio se evapora, la composición química (estequiometría) de la pastilla cambia.

Esta pérdida no es meramente cosmética; altera fundamentalmente la estructura cristalina. Una deficiencia de litio resulta directamente en una reducción drástica de la conductividad iónica, lo que hace que el electrolito sea menos efectivo.

Cómo Funciona la Técnica de "Enterramiento"

Creación de una Atmósfera Local

Al enterrar la pastilla prensada en polvo suelto de la composición idéntica de LLTO, se modifica el entorno inmediato dentro del crisol de alúmina.

A medida que el horno se calienta, el polvo circundante libera vapor de litio justo como lo haría la pastilla. Esto crea una atmósfera local rica en litio directamente alrededor de la muestra.

Supresión de la Volatilización

Debido a que las bolsas de aire alrededor de la pastilla ya están saturadas con vapor de litio del polvo, se neutraliza el impulso termodinámico para que el litio abandone la pastilla.

Este equilibrio crea un "buffer de presión de vapor". Suprime eficazmente la pérdida por volatilización de la muestra, asegurando que la pastilla mantenga la estequiometría química correcta durante todo el ciclo de calentamiento.

Comprender las Compensaciones

Consumo de Material

La principal desventaja de este método es la eficiencia del material. Debe producir o comprar significativamente más polvo de LLTO del que se requiere estrictamente para la pastilla en sí, para que sirva como lecho "sacrificial".

Riesgos de Calidad Superficial

Si bien este método preserva la química a granel, el contacto físico con el polvo puede afectar el acabado superficial.

A temperaturas de sinterizado, el polvo del lecho puede adherirse ligeramente a la superficie de la pastilla. Esto a menudo requiere un post-procesamiento, como pulido, para lograr una interfaz perfectamente lisa para pruebas o ensamblaje posteriores.

Tomando la Decisión Correcta para Su Objetivo

Esta técnica es un requisito estándar para procesar cerámicas volátiles a base de álcali. Aquí le mostramos cómo priorizar su enfoque:

- Si su enfoque principal es la conductividad: Priorice una cobertura completa de polvo para garantizar cero pérdida de litio, ya que incluso una evaporación menor puede arruinar el rendimiento.

- Si su enfoque principal es el acabado superficial: Utilice un polvo de lecho más grueso para minimizar la adhesión, pero asegúrese de que la composición química sea idéntica para evitar la contaminación.

Al controlar la atmósfera local, transforma un proceso volátil en un paso de fabricación estable y reproducible.

Tabla Resumen:

| Propósito | Método | Beneficio Clave | Compensación |

|---|---|---|---|

| Prevenir la pérdida de litio | Enterrar la pastilla en polvo de LLTO idéntico | Mantiene la estequiometría y la conductividad iónica | Mayor consumo de material |

| Crear atmósfera saturada | Usar polvo sacrificial en crisol de alúmina | Neutraliza el impulso de evaporación del litio | Posibles problemas de adhesión superficial |

| Garantizar el rendimiento | Controlar la presión de vapor local | Garantiza las propiedades electroquímicas | Puede requerir pulido post-sinterizado |

Logre resultados precisos y reproducibles en sus procesos de sinterizado de cerámica con las máquinas de prensado de laboratorio avanzadas de KINTEK.

Ya sea que esté preparando pastillas de LLTO u otros materiales cerámicos volátiles, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas garantizan una formación de pastillas uniforme y crítica para el sinterizado a alta temperatura. Permita que nuestro equipo le ayude a mantener la estequiometría del material y a lograr una conductividad iónica superior.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden mejorar la eficiencia de su laboratorio y el rendimiento de los materiales.

Guía Visual

Productos relacionados

- Molde de prensa antifisuras de laboratorio

- Ensamblar molde cuadrado de prensa para laboratorio

- Molde de prensa poligonal de laboratorio

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

- Moldes de carburo de tungsteno para la preparación de muestras de laboratorio

La gente también pregunta

- ¿Por qué es esencial el uso de moldes de alta precisión para especímenes de piedra de cemento? Obtenga datos precisos de resistencia y microestructura

- ¿Por qué utilizar prensas de laboratorio y moldes de precisión para la preparación de especímenes de arcilla? Logre precisión científica en la mecánica de suelos

- ¿Por qué utilizar moldes de precisión específicos para el loess solidificado contaminado con zinc? Garantizar datos de pruebas mecánicas imparciales

- ¿Por qué son necesarios los moldes de alta precisión para los electrolitos de polímero MOF? Garantice una seguridad y un rendimiento superiores de la batería

- ¿Cómo mejoran los moldes de precisión de laboratorio la preparación de electrolitos de baterías tipo sándwich? Mejora la precisión del laboratorio