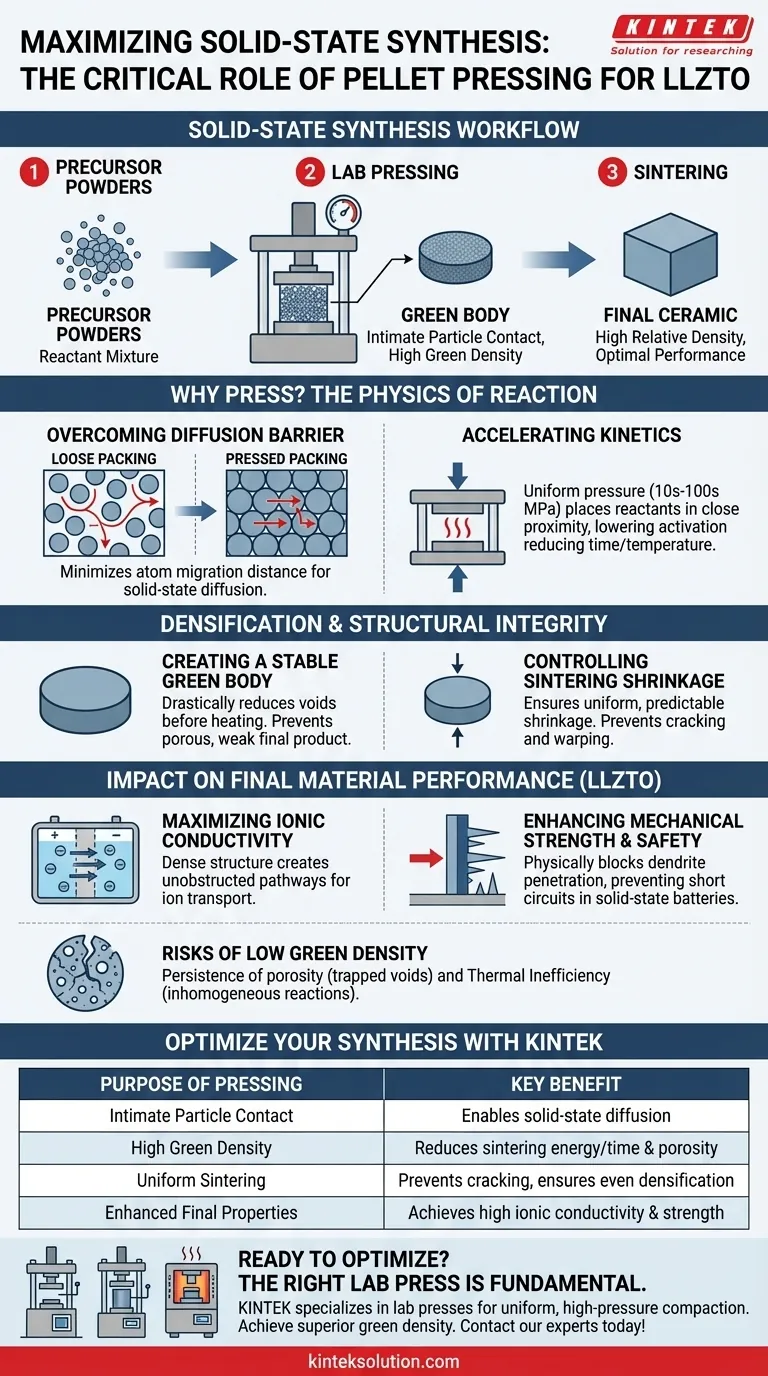

El propósito principal de prensar los polvos precursores en un pellet es forzar mecánicamente las partículas reactivas a un contacto físico íntimo, creando un "cuerpo verde" con alta densidad de empaquetamiento. Este paso es el requisito fundamental para la difusión en estado sólido, ya que minimiza la distancia que los átomos deben migrar para reaccionar y densificarse durante la fase de sinterización posterior.

Al maximizar la "densidad verde" del pellet antes del calentamiento, se reduce significativamente la energía y el tiempo necesarios para las reacciones químicas. Un pellet bien prensado sirve como base estructural que asegura que la cerámica final alcance la alta densidad relativa necesaria para una conductividad iónica y una resistencia mecánica óptimas.

La Física de la Reacción en Estado Sólido

Superando la Barrera de Difusión

A diferencia de la síntesis en fase líquida, donde los reactivos se mezclan libremente, la síntesis en estado sólido depende completamente de la migración atómica a través de los límites de grano.

Si las partículas están poco compactadas, el área de contacto es insuficiente para que los átomos difundan eficazmente. El prensado del polvo aumenta el número de puntos de contacto entre las partículas, estableciendo las vías físicas necesarias para que ocurra la reacción química.

Acelerando la Cinética de Reacción

Una prensa de laboratorio le permite aplicar una presión uniforme, típicamente desde decenas hasta cientos de megapascals.

Esta intensa compactación coloca a los reactivos en tal proximidad que acelera la cinética de reacción. Al reducir la distancia de difusión, se reduce la energía de activación requerida, lo que a menudo permite reducir las temperaturas de reacción y los tiempos de permanencia, al tiempo que se asegura una conversión química más completa.

Densificación e Integridad Estructural

Creando un "Cuerpo Verde" Estable

El pellet prensado, conocido como cuerpo verde, crea una estructura cohesiva con una densidad inicial y una resistencia mecánica específicas.

Este paso reduce drásticamente los huecos (bolsas de aire) entre las partículas antes de aplicar calor. Si estos huecos no se eliminan mecánicamente durante el prensado, el proceso de sinterización a menudo no logra cerrarlos, dejando el producto final poroso y débil.

Controlando la Contracción por Sinterización

Las cerámicas se contraen al sinterizarse y densificarse.

Un pellet precompactado asegura que esta contracción ocurra de manera uniforme y predecible. Al establecer una base sólida para la migración del material, el prensado previene modos de falla comunes como el agrietamiento, la deformación o la torsión que ocurren cuando los polvos sueltos se asientan de manera desigual durante el tratamiento a alta temperatura.

Impacto en el Rendimiento Final del Material

Maximizando la Conductividad Iónica

Para electrolitos sólidos como el LLZTO, el rendimiento está directamente ligado a la densidad.

Un cuerpo verde denso facilita la formación de una cerámica final con alta densidad relativa. Esta estructura continua y libre de huecos proporciona vías sin obstáculos para el transporte de iones, que es el requisito principal para lograr una alta conductividad iónica.

Mejorando la Resistencia Mecánica y la Seguridad

En aplicaciones de baterías, la densidad física del electrolito cumple una función protectora.

Un pellet de LLZTO completamente densificado posee la resistencia mecánica necesaria para bloquear físicamente la penetración de dendritas de litio. Esto es fundamental para prevenir cortocircuitos y garantizar la seguridad de las baterías de estado sólido.

Comprendiendo los Riesgos de una Baja Densidad Verde

La Persistencia de la Porosidad

Es una idea errónea común que la sinterización por sí sola eliminará toda la porosidad.

Si la presión de prensado inicial es insuficiente, la densidad verde será demasiado baja. La sinterización no puede cerrar grandes huecos interpartículas; en cambio, estos huecos quedan atrapados en la microestructura final, degradando permanentemente las propiedades eléctricas y mecánicas del material.

Ineficiencia Térmica

Los polvos sueltos actúan como aislantes térmicos debido al aire atrapado entre las partículas.

El prensado crea un medio denso que promueve la conducción de calor uniforme en toda la muestra. Esto asegura que todo el pellet experimente la misma historia térmica, previniendo gradientes de temperatura que conducen a reacciones inhomogéneas o fases impuras.

Tomando la Decisión Correcta para su Síntesis

Para optimizar su síntesis en estado sólido de materiales como el LLZTO, alinee sus parámetros de prensado con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad Iónica: Priorice maximizar la presión de prensado para lograr la mayor densidad verde posible, ya que este es el factor limitante para eliminar los huecos que bloquean los iones.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que la mezcla precursora sea homogénea antes de prensar para garantizar que los puntos de contacto aumentados faciliten una reacción química completa y uniforme.

- Si su enfoque principal es la Integridad Estructural: Concéntrese en aplicar una presión uniforme y uniaxial para crear un cuerpo verde que pueda soportar la manipulación y encogerse uniformemente sin agrietarse.

En última instancia, la prensa de laboratorio no es solo una herramienta de conformado; es un reactor que establece los límites cinéticos y estructurales para todo el proceso de síntesis.

Tabla Resumen:

| Propósito del Prensado | Beneficio Clave |

|---|---|

| Contacto Íntimo entre Partículas | Permite la difusión en estado sólido para reacciones químicas. |

| Alta Densidad Verde | Reduce la energía/tiempo de sinterización y minimiza la porosidad final. |

| Sinterización Uniforme | Previene el agrietamiento y asegura una densificación uniforme. |

| Propiedades Finales Mejoradas | Logra alta conductividad iónica y resistencia mecánica. |

¿Listo para optimizar su síntesis en estado sólido? La prensa de laboratorio adecuada es fundamental para crear cerámicas de alto rendimiento como el LLZTO. KINTEK se especializa en máquinas de prensa de laboratorio (incluyendo prensas de laboratorio automáticas, isostáticas y calentadas) diseñadas para ofrecer la compactación uniforme y de alta presión que su investigación exige. Logre una densidad verde superior y libere todo el potencial de sus materiales. ¡Contacte a nuestros expertos hoy mismo para encontrar la prensa perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la preparación de pellets LLZTO@LPO? Lograr una alta conductividad iónica

- ¿Por qué es necesaria una prensa hidráulica de laboratorio para las muestras de prueba electroquímicas? Garantice la precisión y la planitud de los datos

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la investigación de baterías de estado sólido? Mejora el rendimiento de los pellets

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la caracterización FTIR de nanopartículas de plata?

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos