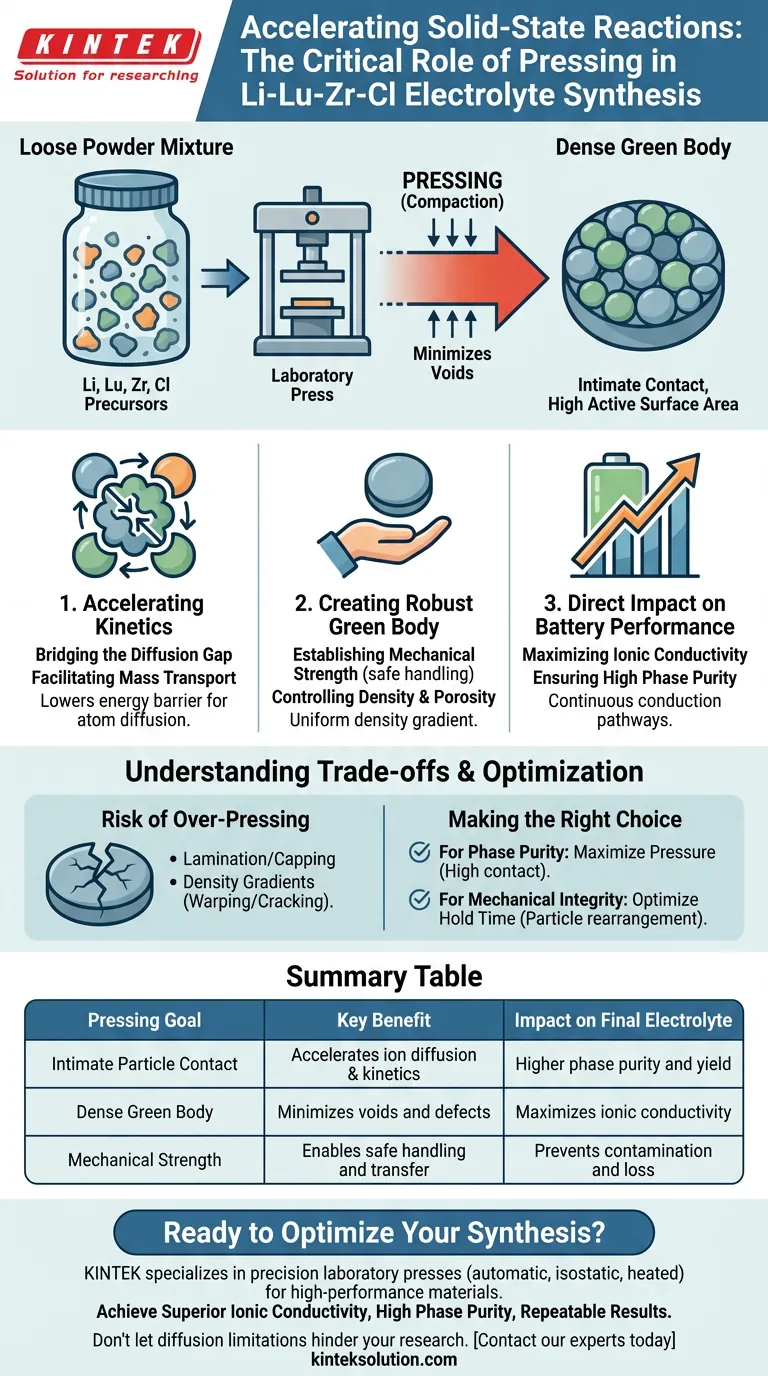

Prensado de los polvos de materia prima en pastillas es fundamentalmente para superar las limitaciones de difusión de las reacciones en estado sólido. Al utilizar una prensa de laboratorio para compactar los precursores de Li-Lu-Zr-Cl, se minimiza la distancia física entre las partículas de reactivos. Este contacto íntimo es el principal impulsor de la difusión iónica eficiente, asegurando que la reacción proceda a una velocidad viable durante el tratamiento térmico.

La fuerza mecánica aplicada por la prensa transforma una mezcla suelta en un "cuerpo verde" denso. Este paso reduce los huecos entre partículas y maximiza el área de superficie activa entre los reactivos, lo cual es un requisito indispensable para lograr una alta pureza de fase y una conductividad iónica óptima en el electrolito final.

Aceleración de la Cinética de Reacción en Estado Sólido

Cerrando la Brecha de Difusión

En la síntesis en estado sólido, los reactivos no se mezclan libremente como lo harían en una solución líquida. La reacción ocurre solo donde las partículas están en contacto físico.

El prensado de los polvos crea un contacto físico íntimo entre los precursores de litio, lutecio, zirconio y cloruro. Este contacto cierra las brechas microscópicas que de otro modo detendrían el movimiento de los iones.

Facilitación del Transporte de Masa

El calor por sí solo a menudo es insuficiente para impulsar la reacción si las partículas están empaquetadas de forma suelta. El proceso de compactación promueve significativamente la cinética de la reacción en estado sólido.

Al aumentar el área de contacto, se reduce la barrera energética requerida para que los átomos se difundan de una partícula a otra. Esto es esencial para obtener una composición uniforme durante el tratamiento térmico (por ejemplo, a 650 °C).

Creación de un "Cuerpo Verde" Robusto

Establecimiento de Resistencia Mecánica

Antes de la sinterización, el polvo compactado se denomina "cuerpo verde". Una prensa de laboratorio asegura que este cuerpo tenga suficiente resistencia mecánica para ser manipulado sin desmoronarse.

Sin esta integridad estructural, transferir el material a un horno o recipiente de reacción resultaría en pérdida de material o contaminación.

Control de Densidad y Porosidad

La magnitud de la presión y la duración del tiempo de mantenimiento determinan la densidad de empaquetamiento inicial. Una pastilla verde de alta calidad requiere un gradiente de densidad uniforme.

Minimizar los huecos entre partículas en esta etapa es fundamental. Si el cuerpo verde es demasiado poroso, es probable que el producto sinterizado final contenga defectos que dificulten el rendimiento.

Impacto Directo en el Rendimiento de la Batería

Maximización de la Conductividad Iónica

El objetivo final de un electrolito de estado sólido es conducir iones de litio de manera eficiente. Existe una correlación directa entre la densidad de la pastilla verde y la conductividad iónica del producto final.

La compactación de alta densidad asegura que las vías de conducción sean continuas. Cualquier hueco restante actúa como aislante, bloqueando el flujo de iones y degradando el rendimiento del electrolito.

Garantía de Pureza de Fase

La compactación uniforme ayuda a prevenir "puntos calientes" localizados o áreas de material sin reaccionar.

Al asegurar que los reactivos estén empaquetados de forma compacta, se facilita una reacción homogénea en toda la pastilla. Esto conduce a una alta pureza de fase, lo que significa que el material final consiste casi en su totalidad en la estructura cristalina deseada de Li-Lu-Zr-Cl en lugar de fases de impureza.

Comprensión de los Compromisos

Si bien el prensado es esencial, aplicar la presión incorrectamente puede introducir nuevos problemas.

El Riesgo de Sobreprensado

Aplicar una presión excesiva puede causar laminación o deformación. Esto ocurre cuando el aire queda atrapado dentro de la pastilla y se expande al liberar la presión, haciendo que la pastilla se divida horizontalmente.

Gradientes de Densidad

Si la presión no se aplica de manera uniforme (o si la fricción del troquel es demasiado alta), la pastilla puede desarrollar un gradiente de densidad. Esto significa que la parte superior puede ser más densa que la inferior.

Durante la sinterización, estas áreas se encogerán a diferentes velocidades, lo que provocará deformaciones o grietas en la cerámica final.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con su síntesis de Li-Lu-Zr-Cl, adapte sus parámetros de prensado a sus objetivos específicos.

- Si su enfoque principal es la Pureza de Fase: Maximice la presión (dentro de los límites de la herramienta) para asegurar el mayor contacto de área superficial posible entre los reactivos, impulsando la reacción a completarse.

- Si su enfoque principal es la Integridad Mecánica: optimice para un "tiempo de mantenimiento" bajo presión en lugar de solo la fuerza máxima; esto permite que las partículas se reorganicen y se bloqueen entre sí, reduciendo las tensiones internas que causan grietas.

El éxito en la síntesis en estado sólido depende de tratar la etapa de prensado no solo como un paso de conformado, sino como un acelerador crítico de la reacción.

Tabla Resumen:

| Objetivo del Prensado | Beneficio Clave | Impacto en el Electrolito Final |

|---|---|---|

| Contacto Íntimo de Partículas | Acelera la difusión iónica y la cinética de reacción | Mayor pureza de fase y rendimiento |

| Cuerpo Verde Denso | Minimiza huecos y defectos | Maximiza la conductividad iónica |

| Resistencia Mecánica | Permite manipulación y transferencia seguras | Previene contaminación y pérdidas |

¿Listo para optimizar la síntesis de su electrolito de estado sólido?

La calidad de su pastilla inicial dicta directamente el rendimiento de su material final. KINTEK se especializa en prensas de laboratorio de precisión, incluidos modelos automáticos, isostáticos y con calefacción, diseñados para proporcionar la compactación uniforme y la presión controlada esenciales para sintetizar materiales de alto rendimiento como los electrolitos de Li-Lu-Zr-Cl.

Permita que nuestra experiencia en máquinas de prensado de laboratorio le ayude a lograr:

- Conductividad Iónica Superior a través de cuerpos verdes densos y sin defectos.

- Alta Pureza de Fase al maximizar el área de contacto de los reactivos.

- Resultados Repetibles con control preciso sobre la presión y el tiempo de mantenimiento.

¡No permita que las limitaciones de difusión obstaculicen su investigación. Contacte a nuestros expertos hoy mismo para encontrar la prensa perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Prensa hidráulica de pellets de laboratorio para XRF KBR Prensa de laboratorio FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Ensamblar molde de prensa cilíndrica para laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

La gente también pregunta

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para preparar pellets de electrolito Li2.5Y0.5Zr0.5Cl6? Garantizar mediciones precisas de la conductividad iónica

- ¿Cómo se utilizan las prensas hidráulicas de laboratorio para muestras de semillas de Xanthoceras sorbifolium? Optimizar la preparación de muestras

- ¿Cuáles son algunas aplicaciones especializadas de las prensas de paletas hidráulicas? Mejore la precisión en el desarrollo de catalizadores y materiales para baterías

- ¿Cuáles son las características de las prensas hidráulicas para la preparación de pastillas de XRF? Aumente la eficiencia de alto rendimiento de su laboratorio

- ¿Cuál es la función fundamental de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito Li1+xAlxGe2−x(PO4)3 (LAGP) para baterías de estado sólido? Transformar el polvo en electrolitos de alto rendimiento