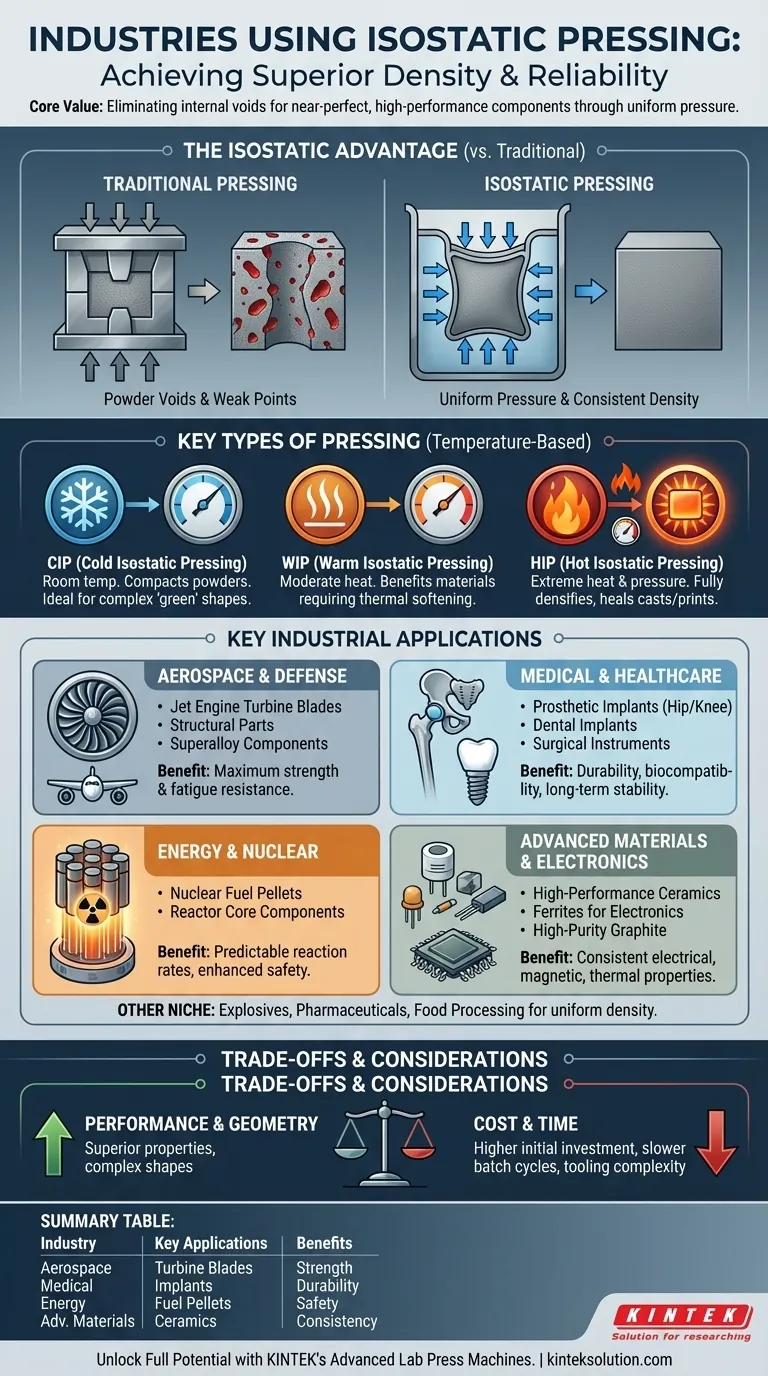

En resumen, el prensado isostático es un proceso de fabricación crítico utilizado en industrias donde el rendimiento y la fiabilidad del material no son negociables. Sus aplicaciones principales se encuentran en la fabricación aeroespacial, médica, energética y de materiales avanzados, incluidas la cerámica y la electrónica. Esta técnica se elige por su capacidad única para crear componentes con densidad superior, resistencia uniforme y geometrías complejas a partir de materiales en polvo.

El valor fundamental del prensado isostático reside en su capacidad para resolver un problema fundamental: eliminar los vacíos internos y la densidad inconsistente que se encuentran en las piezas fabricadas a partir de polvos. Al aplicar presión uniformemente desde todas las direcciones, crea componentes casi perfectamente sólidos esenciales para aplicaciones de alto rendimiento.

¿Qué problema resuelve el prensado isostático?

El prensado isostático no es solo otro método de fabricación; es una solución para lograr propiedades de materiales específicas que son inalcanzables con técnicas tradicionales como la fundición a presión o el prensado unidireccional.

El desafío fundamental: los vacíos en el polvo

Cuando los materiales comienzan como polvos, contienen innumerables espacios de aire diminutos, o vacíos, entre las partículas. Comprimir este polvo desde una o dos direcciones, como en el prensado tradicional, puede dejar atrapados muchos de estos vacíos, creando puntos débiles y una densidad inconsistente en toda la pieza final.

La solución isostática: presión uniforme

El prensado isostático supera esto sumergiendo un molde flexible lleno de polvo en un fluido (o gas) y presurizando toda la cámara. Esta presión se transmite uniformemente desde todas las direcciones —isostáticamente—, expulsando los vacíos y compactando el polvo con una consistencia perfecta. El resultado es una pieza "verde" (sin sinterizar) o completamente densificada con una estructura interna altamente uniforme.

Tipos clave de prensado isostático

El proceso generalmente se clasifica según la temperatura:

- Prensado Isostático en Frío (CIP): Realizado a temperatura ambiente, el CIP se utiliza para compactar polvos en una masa sólida con densidad uniforme antes de un paso final de calentamiento (sinterización). Es ideal para crear formas complejas.

- Prensado Isostático en Caliente (WIP): Realizado a temperaturas moderadamente elevadas, el WIP se utiliza para materiales que se benefician de un cierto ablandamiento térmico durante la compactación.

- Prensado Isostático en Caliente (HIP): Este proceso combina presión extrema y alta temperatura simultáneamente. El HIP puede convertir un polvo en una pieza completamente densa, de forma casi neta, en un solo paso, o puede utilizarse para eliminar la porosidad residual en piezas fabricadas por otros métodos, como la fundición o la impresión 3D.

Aplicaciones industriales clave

La capacidad de crear piezas impecables y de alta densidad hace que el prensado isostático sea indispensable en varias industrias avanzadas.

Aeroespacial y Defensa

En una industria donde el fallo no es una opción, el prensado isostático se utiliza para producir componentes críticos. El Prensado Isostático en Caliente (HIP) es particularmente vital para crear álabes de turbina de motores a reacción, piezas estructurales y trenes de aterrizaje a partir de superaleaciones, asegurando la máxima resistencia y resistencia a la fatiga.

Médico y Sanidad

El cuerpo humano es un entorno implacable, que requiere que los implantes sean increíblemente duraderos, no porosos y biocompatibles. El prensado isostático es el estándar para producir implantes protésicos de alta fiabilidad (como reemplazos de cadera y rodilla), implantes dentales y algunos instrumentos quirúrgicos. La densidad uniforme evita grietas y garantiza la estabilidad a largo plazo.

Energía y Nuclear

La previsibilidad y la seguridad son primordiales en el sector energético. El prensado isostático se utiliza para fabricar pastillas de combustible nuclear con una densidad precisa y uniformemente controlada. Esto garantiza una tasa predecible de reacción nuclear y mejora la seguridad y la eficiencia del núcleo del reactor.

Materiales avanzados y Electrónica

Muchos materiales modernos derivan sus propiedades únicas de una estructura interna perfecta. El prensado isostático es esencial para la fabricación de cerámicas de alto rendimiento, ferritas para componentes electrónicos y grafito de alta pureza. El proceso garantiza que las propiedades eléctricas, magnéticas o térmicas deseadas sean consistentes en todo el componente.

Otras aplicaciones especializadas

El proceso también se utiliza en campos más especializados:

- Explosivos: Para lograr una densidad uniforme para una detonación predecible y fiable.

- Productos farmacéuticos: Para producir tabletas complejas con una composición constante.

- Procesamiento de alimentos: Para compactar uniformemente productos alimenticios sin calor elevado.

Comprender las compensaciones

Si bien es potente, el prensado isostático no es una solución universal. Implica compensaciones claras que lo hacen adecuado para aplicaciones específicas de alto valor.

Coste inicial más alto

Los recipientes de alta presión necesarios para el prensado isostático representan una importante inversión de capital. La maquinaria es compleja y debe operar de forma segura bajo presiones extremas, lo que la hace más cara que las prensas convencionales.

Tiempos de ciclo más lentos

El prensado isostático suele ser un proceso por lotes. El tiempo necesario para cargar, presurizar, despresurizar y descargar la cámara es considerablemente más largo que el tiempo de ciclo por pieza del prensado en matriz automatizado, lo que lo hace menos adecuado para la producción de productos básicos de gran volumen y bajo coste.

Complejidad de las herramientas

El diseño y la fabricación de los moldes flexibles (para CIP) o los recipientes metálicos herméticos (para HIP) pueden ser más complejos y costosos que la creación de una matriz rígida simple. Estas herramientas deben soportar la presión mientras imparten la forma deseada al componente final.

Cuándo considerar el prensado isostático

La decisión de utilizar este proceso debe estar impulsada por el objetivo final de su componente.

- Si su principal objetivo es el máximo rendimiento y fiabilidad del material: El HIP es la opción definitiva para eliminar toda la porosidad interna en componentes críticos como piezas aeroespaciales o implantes médicos.

- Si su principal objetivo es crear formas complejas a partir de polvo antes de la sinterización: El CIP es un método excelente y rentable para producir piezas "verdes" con la densidad uniforme necesaria para una contracción predecible.

- Si su principal objetivo es mejorar la integridad de las piezas metálicas fundidas o impresas en 3D: El HIP se utiliza ampliamente como paso secundario para curar y cerrar los vacíos internos, aumentando drásticamente la vida útil a la fatiga y la resistencia del componente.

En última instancia, el prensado isostático permite a los ingenieros diseñar y crear materiales con un nivel de integridad estructural que antes se consideraba imposible.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbina de motores a reacción, piezas estructurales | Máxima resistencia, resistencia a la fatiga |

| Médico y Sanidad | Implantes protésicos, implantes dentales | Durabilidad, biocompatibilidad, estabilidad a largo plazo |

| Energía y Nuclear | Pastillas de combustible nuclear | Tasas de reacción predecibles, seguridad mejorada |

| Materiales avanzados y Electrónica | Cerámicas, ferritas, grafito | Propiedades eléctricas, magnéticas y térmicas consistentes |

| Otras especialidades | Explosivos, productos farmacéuticos, procesamiento de alimentos | Densidad uniforme, rendimiento fiable |

Desbloquee todo el potencial de sus materiales con las máquinas de prensado de laboratorio avanzadas de KINTEK

El prensado isostático es clave para lograr componentes impecables y de alta densidad en industrias como la aeroespacial, la médica y la energética. En KINTEK, nos especializamos en proporcionar máquinas de prensado de laboratorio de última generación, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para satisfacer las exigentes demandas de los entornos de laboratorio. Nuestras soluciones le ayudan a eliminar los vacíos, garantizar una resistencia uniforme y crear geometrías complejas con precisión, mejorando sus resultados de investigación, desarrollo y producción.

Tanto si trabaja con implantes críticos, combustible nuclear o cerámicas avanzadas, nuestros equipos ofrecen la fiabilidad y el rendimiento que necesita. No permita que las inconsistencias de los materiales le frenen: ¡contáctenos hoy para analizar cómo KINTEK puede apoyar sus necesidades específicas e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2