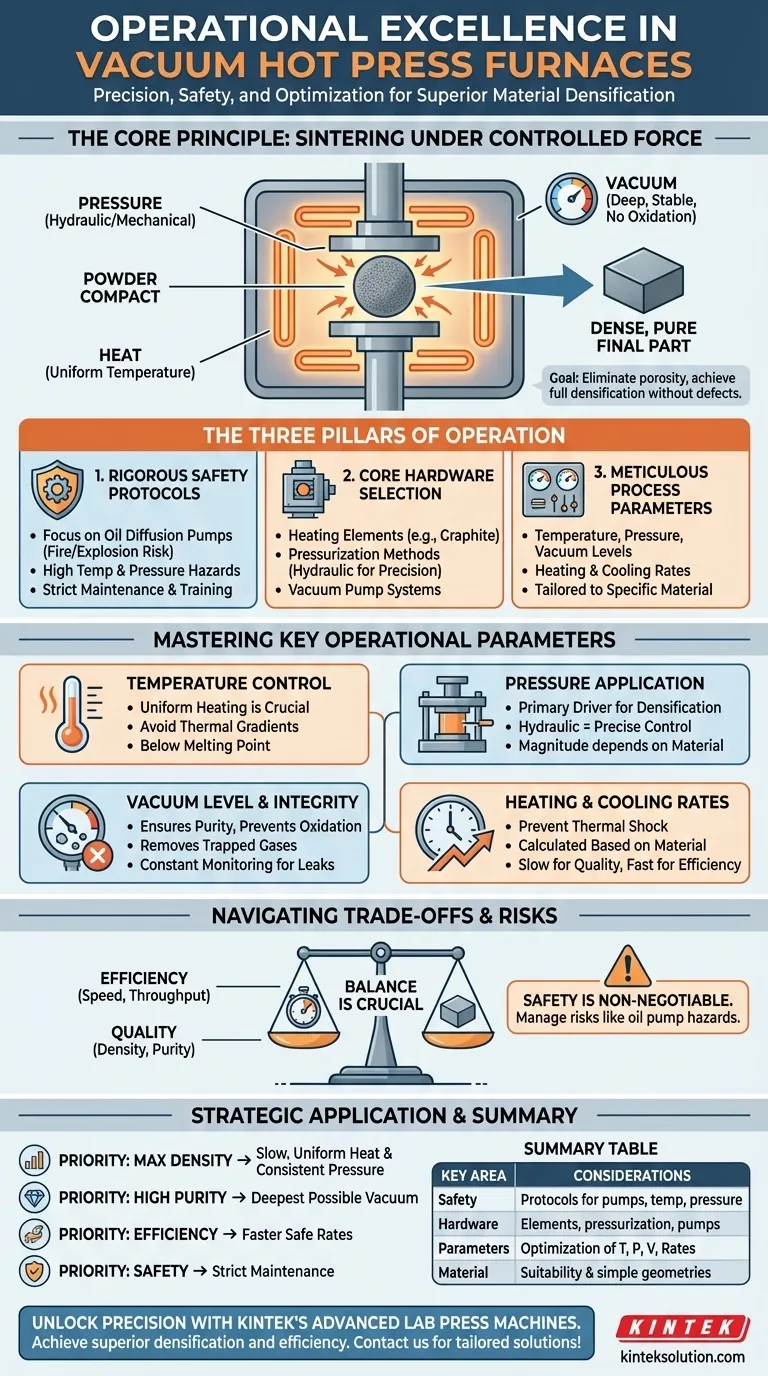

Operar un horno de prensado en caliente al vacío es una tarea de precisión, donde el éxito depende de más que solo seguir una receta. Las consideraciones operativas clave involucran tres áreas distintas: garantizar protocolos de seguridad rigurosos, especialmente para sistemas como las bombas de difusión de aceite; seleccionar el hardware central apropiado, como elementos calefactores y métodos de presurización; y optimizar meticulosamente los parámetros del proceso como la temperatura, la presión y los niveles de vacío para el material específico que se está procesando.

El funcionamiento exitoso de una prensa caliente al vacío no consiste en maximizar los parámetros individuales, sino en orquestar un delicado equilibrio entre calor, presión y vacío. Cada elemento debe controlarse con precisión para lograr una densificación completa del material sin introducir defectos o crear riesgos de seguridad.

El Principio Central: Sinterización Bajo Fuerza Controlada

Para operar un horno de manera efectiva, primero debe comprender el objetivo fundamental: crear una pieza final densa, fuerte y pura a partir de un polvo o material preformado.

¿Qué es el Prensado en Caliente al Vacío?

El prensado en caliente al vacío es un proceso que aplica simultáneamente alta temperatura y alta presión a un material dentro de una cámara sellada al vacío. Esta combinación de fuerzas hace que las partículas individuales del material se unan y fusionen.

El objetivo es eliminar los espacios vacíos (porosidad) entre las partículas, lo que da como resultado una estructura sólida, densa y policristalina con propiedades mecánicas y físicas superiores.

El Papel Crítico del Vacío

El ambiente de vacío no es solo una ocurrencia tardía; es esencial para la calidad del material. Su propósito principal es prevenir la oxidación y otras reacciones químicas que ocurrirían si el material se calentara a altas temperaturas en presencia de aire.

Un vacío profundo también ayuda a eliminar los gases que pueden quedar atrapados dentro del polvo inicial, los cuales, si se dejan, crearían vacíos y debilitarían el producto final.

La Sinergia del Calor y la Presión

El calor y la presión trabajan juntos para lograr la densificación. El horno calienta el material, generalmente utilizando elementos de grafito o inducción, a una temperatura en la que se ablanda y se vuelve más plástico.

Simultáneamente, un sistema hidráulico o mecánico aplica una inmensa presión (de 10 a más de 1000 MPa). Esta fuerza colapsa físicamente los vacíos entre las partículas ahora flexibles, aumentando drásticamente la densidad y la resistencia del material.

Dominando los Parámetros Operacionales Clave

Lograr un resultado exitoso requiere un control preciso sobre varias variables interdependientes. Cada parámetro debe ajustarse a las propiedades térmicas y mecánicas específicas del material con el que está trabajando.

Control y Uniformidad de la Temperatura

La temperatura es posiblemente el parámetro más crítico. Debe ser lo suficientemente alta para permitir la difusión atómica y la unión de partículas, pero mantenerse por debajo del punto de fusión del material.

El calentamiento uniforme en toda la pieza es crucial. Las temperaturas no uniformes crean gradientes térmicos, lo que conduce a tensiones internas que pueden causar deformación o agrietamiento durante el proceso o al enfriarse.

Aplicación y Magnitud de la Presión

La presión es el principal motor de la densificación. La cantidad de presión requerida depende enteramente de la resistencia del material a la deformación a la temperatura objetivo.

El método de aplicación es importante. Los sistemas hidráulicos generalmente ofrecen un control más preciso y uniforme sobre la fuerza aplicada en comparación con los sistemas puramente mecánicos, lo cual es fundamental para piezas sensibles o complejas.

Nivel e Integridad del Vacío

La calidad de su vacío impacta directamente la pureza e integridad de su material final. Un vacío profundo y estable asegura un ambiente de procesamiento limpio.

Cualquier fuga en el sistema puede introducir contaminantes como oxígeno o nitrógeno, lo que lleva a reacciones no deseadas y propiedades del material comprometidas. El monitoreo constante del nivel de vacío es una tarea operativa clave.

Tasas de Calentamiento y Enfriamiento

La velocidad a la que calienta y enfría el material puede ser tan importante como la temperatura máxima en sí misma. Los cambios rápidos de temperatura pueden inducir choque térmico, causando fallas catastróficas en materiales frágiles como la cerámica.

Estas tasas deben calcularse y programarse cuidadosamente en función del coeficiente de expansión térmica del material y su capacidad para soportar tensiones internas.

Comprender las Compensaciones y los Riesgos de Seguridad

Si bien el prensado en caliente al vacío ofrece ventajas significativas, conlleva complejidades operativas y riesgos inherentes que deben gestionarse.

Seguridad: La Prioridad No Negociable

Estos hornos combinan múltiples peligros: temperaturas extremas, sistemas hidráulicos o mecánicos de alta presión, alto voltaje y equipos de vacío potencialmente volátiles.

Las bombas de difusión de aceite, en particular, requieren protocolos de seguridad estrictos. Una pérdida repentina de vacío o una fuga de aire puede exponer el aceite caliente al oxígeno, creando un riesgo significativo de incendio o explosión. El mantenimiento riguroso y la capacitación del operador no son opcionales.

Eficiencia del Proceso frente a la Calidad del Material

A menudo existe una compensación entre la velocidad del proceso y la calidad final de la pieza. Ciclos de calentamiento/enfriamiento más rápidos y tiempos de remojo más cortos aumentan el rendimiento, pero pueden resultar en una menor densidad o una mayor tensión interna.

Lograr la máxima densidad y resistencia teórica a menudo requiere ciclos más lentos y deliberados, lo que disminuye la eficiencia de la producción. El equilibrio correcto depende enteramente de los requisitos de la aplicación.

Limitaciones de Material y Geometría

Aunque es versátil, el proceso no es universal. La efectividad del prensado en caliente depende en gran medida del material. Algunos materiales pueden reaccionar con las herramientas de grafito, lo que requiere materiales de troquel alternativos y más caros.

Además, el proceso es más adecuado para formas simples (por ejemplo, cilindros, bloques). Las geometrías complejas son difíciles de prensar de manera uniforme, lo que a menudo conduce a gradientes de densidad y puntos débiles en la pieza final.

Cómo Aplicar Esto a Su Proyecto

Su estrategia operativa debe estar dictada por su objetivo final. Utilice estas pautas para priorizar sus esfuerzos.

- Si su enfoque principal es la máxima densidad y resistencia: Concéntrese en lograr un calentamiento lento y uniforme y aplicar una presión alta y constante durante todo el período de remojo.

- Si su enfoque principal es la máxima pureza para aplicaciones sensibles: Priorice lograr y mantener el nivel de vacío más profundo posible para prevenir cualquier contaminación.

- Si su enfoque principal es la eficiencia del proceso y el rendimiento: Optimice cuidadosamente sus tasas de calentamiento y enfriamiento para que sean tan rápidas como el material pueda tolerar de manera segura sin agrietarse.

- Si su enfoque principal es la seguridad operativa: Implemente y haga cumplir un cronograma de mantenimiento estricto para todos los sistemas, con un enfoque especial en las bombas de vacío y la integridad del sello.

Al pasar de la operación simple a una comprensión profunda de estos principios interconectados, transforma la prensa en caliente al vacío de una herramienta a un instrumento de precisión para la innovación de materiales.

Tabla Resumen:

| Área Clave | Consideraciones |

|---|---|

| Protocolos de Seguridad | Protocolos rigurosos para bombas de difusión de aceite, altas temperaturas y sistemas de presión para prevenir peligros. |

| Hardware Central | Selección de elementos calefactores (p. ej., grafito), métodos de presurización (p. ej., sistemas hidráulicos) y bombas de vacío. |

| Parámetros del Proceso | Optimización de la temperatura, la presión, los niveles de vacío y las tasas de calentamiento/enfriamiento para materiales específicos. |

| Material y Geometría | Idoneidad para materiales y formas simples para evitar defectos y garantizar una densificación uniforme. |

Desbloquee la Precisión en su Laboratorio con las Máquinas de Prensa de Laboratorio Avanzadas de KINTEK

¿Su objetivo es lograr una densificación superior del material, mejorar la pureza o aumentar la eficiencia operativa en su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio de alto rendimiento, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para cumplir con las rigurosas demandas del prensado en caliente al vacío y otros procesos de sinterización. Nuestro equipo garantiza un control preciso sobre la temperatura, la presión y los niveles de vacío, ayudándole a evitar defectos y riesgos de seguridad mientras maximiza el rendimiento y la calidad del material.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras soluciones personalizadas pueden abordar sus necesidades específicas de laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Qué condiciones centrales proporciona una prensa hidráulica de laboratorio? Optimización del prensado en caliente para tableros de partículas de 3 capas

- ¿Qué es el prensado en caliente al vacío (VHP) y cuál es su propósito principal? Consolidación de materiales de alta pureza

- ¿Cuáles son algunos materiales y aplicaciones comunes para el prensado en caliente al vacío (VHP)? Cerámicas avanzadas y tecnología aeroespacial

- ¿Qué condiciones críticas proporciona una prensa de calor al vacío (VHP)? Optimización de la pre-consolidación de polvo de aluminio ultrafino