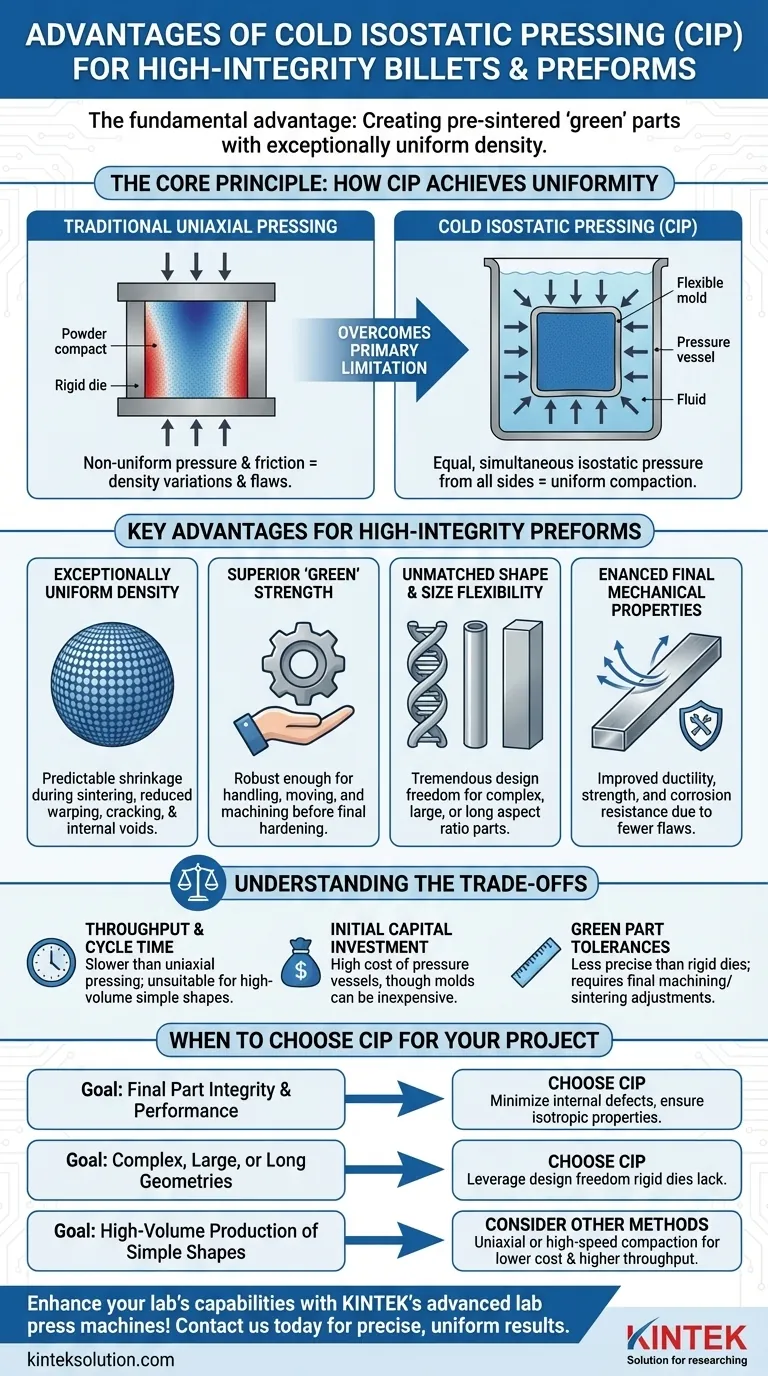

La ventaja fundamental del Prensado Isostático en Frío (CIP) es su capacidad para crear un componente presinterizado, o pieza "en verde", con una densidad excepcionalmente uniforme. Al aplicar presión de manera igual desde todas las direcciones, el CIP elimina las variaciones de densidad interna y los defectos estructurales comunes en las piezas fabricadas mediante el prensado uniaxial (de una sola dirección) convencional. Esta uniformidad es la base para producir tochos y preformas con una integridad superior y propiedades finales predecibles.

El Prensado Isostático en Frío supera la limitación principal de la compactación tradicional de polvos: la presión no uniforme. Al utilizar un fluido para transmitir la presión de manera uniforme a todas las superficies de una pieza, el CIP produce preformas con densidad constante, lo que permite la creación de componentes complejos y de alta resistencia que son difíciles o imposibles de fabricar de otra manera.

El Principio Central: Cómo el CIP Logra la Uniformidad

Los beneficios únicos del CIP derivan directamente de su método de aplicación de presión. A diferencia de los procesos que empujan un polvo desde una o dos direcciones, el CIP rodea el componente por completo.

Aplicación de Presión Isostática

El término isostático significa que la presión se aplica de manera igual y simultánea desde todos los lados. El polvo se sella en un molde flexible e impermeable y se sumerge en un fluido dentro de una cámara de alta presión. A medida que el fluido se presuriza, transmite esa fuerza uniformemente sobre cada superficie del molde, compactando el polvo de manera homogénea.

Este proceso elimina el estrés interno y los gradientes de densidad que causan defectos. Piense en ello como la diferencia entre apretar una esponja con una mano o la presión uniforme que experimentaría en las profundidades del océano.

Eliminación de Fuerzas de Fricción

En el prensado uniaxial tradicional, el polvo se fuerza a entrar en una matriz rígida. A medida que el polvo se mueve, la fricción contra las paredes de la matriz impide una compactación uniforme. Las áreas más alejadas del punzón y más cercanas a las paredes de la matriz suelen tener menos densidad.

El CIP evita esto por completo. Debido a que el "molde" es una bolsa flexible que se compacta junto con el polvo, hay muy poca fricción que impida la densificación uniforme.

Ventajas Clave para Preformas de Alta Integridad

Este método de prensado único se traduce en varias ventajas críticas de fabricación para la producción de tochos y preformas de alta calidad.

Densidad Excepcionalmente Uniforme

Este es el beneficio fundamental del CIP. Una pieza verde uniformemente densa se encogerá de manera predecible y uniforme durante la fase posterior de sinterización (calentamiento). Esto reduce drásticamente el riesgo de deformación, agrietamiento o vacíos internos en el componente final.

Resistencia en Verde Superior

Una pieza "en verde" es aquella que ha sido compactada pero aún no sinterizada. El CIP produce piezas con una alta resistencia en verde, lo que significa que son lo suficientemente robustas para manipularse, moverse e incluso mecanizarse antes del paso final de endurecimiento. Esto es fundamental para flujos de trabajo de fabricación complejos.

Flexibilidad Inigualable de Forma y Tamaño

Debido a que no depende de matrices metálicas rígidas, el CIP ofrece una tremenda libertad de diseño. Se puede utilizar para producir:

- Formas complejas o irregulares que serían imposibles de extraer de una matriz rígida.

- Componentes grandes, cuyo tamaño está limitado solo por las dimensiones del recipiente a presión.

- Piezas con relaciones de aspecto largas, como varillas o tubos largos, sin riesgo de gradientes de densidad a lo largo de su longitud.

Propiedades Mecánicas Finales Mejoradas

La microestructura uniforme establecida por el CIP conduce directamente a propiedades superiores en la pieza terminada. Los componentes hechos mediante CIP a menudo exhiben una mejor ductilidad, resistencia y resistencia a la corrosión porque el proceso minimiza los defectos microscópicos que pueden convertirse en puntos de fallo.

Comprender las Compensaciones

Aunque es potente, el CIP no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Rendimiento y Tiempo de Ciclo

El proceso de cargar el polvo en moldes flexibles, sellarlos, colocarlos en el recipiente a presión y ejecutar el ciclo es generalmente más lento que la acción rápida y automatizada de una prensa uniaxial. Para la producción de alto volumen de formas simples, otros métodos suelen ser más rentables.

Inversión de Capital Inicial

Los recipientes a alta presión requeridos para el CIP representan un gasto de capital significativo. Si bien los moldes flexibles en sí pueden ser económicos (especialmente para prototipos o tiradas pequeñas), el costo inicial del equipo central es alto.

Tolerancias de la Pieza en Verde

El uso de un molde flexible significa que la precisión dimensional de la pieza en verde no es tan exacta como la de una formada en una matriz de acero rígida. Las dimensiones finales se logran generalmente mediante la sinterización y cualquier mecanizado final necesario, por lo que esto debe tenerse en cuenta en el diseño del proceso.

Cuándo Elegir CIP para Su Proyecto

La elección del método de compactación correcto depende totalmente de los objetivos específicos de su proyecto en cuanto a rendimiento, complejidad y volumen.

- Si su enfoque principal es la integridad y el rendimiento de la pieza final: Elija CIP cuando necesite minimizar los defectos internos y garantizar propiedades mecánicas isotrópicas (uniformes en todas las direcciones) y predecibles.

- Si su enfoque principal es producir geometrías complejas, grandes o largas: El CIP proporciona la libertad de diseño que otros métodos de prensado de polvo no tienen, lo que lo hace ideal para formas desafiantes.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado uniaxial u otros métodos de compactación de alta velocidad probablemente ofrecerán un menor costo por pieza y un mayor rendimiento.

Al comprender su principio central de presión uniforme, puede aprovechar el Prensado Isostático en Frío para crear componentes superiores que cumplan con los criterios de rendimiento más exigentes.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Densidad Uniforme | Elimina defectos internos para un encogimiento predecible y reducción de defectos en las piezas finales. |

| Alta Resistencia en Verde | Permite la manipulación y el mecanizado antes de la sinterización, mejorando la eficiencia del flujo de trabajo. |

| Flexibilidad de Forma | Permite la producción de geometrías complejas, grandes o largas sin matrices rígidas. |

| Propiedades Mejoradas | Conduce a una mejor ductilidad, resistencia y resistencia a la corrosión en los componentes terminados. |

¡Mejore las capacidades de su laboratorio con las máquinas de prensa de laboratorio avanzadas de KINTEK! Ya sea que esté trabajando en tochos de alta integridad o preformas complejas, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas ofrecen resultados uniformes y precisos para aumentar la eficiencia y el rendimiento. Contáctenos hoy para analizar cómo nuestras soluciones pueden satisfacer las necesidades específicas de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿En qué sectores se suele aplicar la CIP?Descubra los sectores clave que utilizan el prensado isostático en frío

- ¿Cuáles son las especificaciones estándar para los sistemas de prensado isostático en frío de producción? Optimice su proceso de compactación de materiales

- ¿Cuáles son las características del proceso de prensado isostático? Logre una densidad uniforme para piezas complejas

- ¿Cuáles son algunos ejemplos de aplicaciones del prensado isostático en frío?Aumente el rendimiento de sus materiales con una compactación uniforme