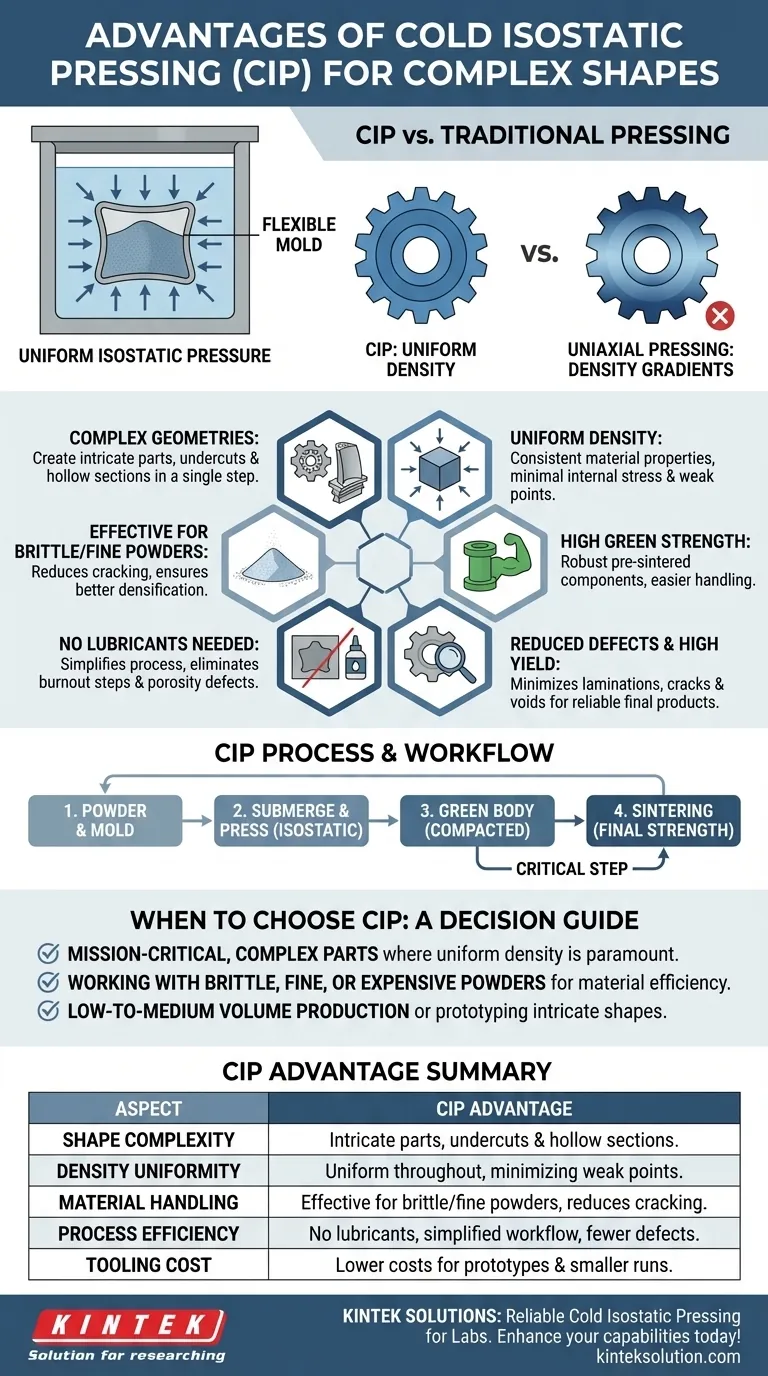

Fundamentalmente, el prensado isostático en frío (CIP) sobresale en la creación de formas complejas aplicando una presión uniforme basada en líquido desde todas las direcciones a la vez. Este enfoque evita las limitaciones direccionales del prensado tradicional, lo que resulta en componentes con una densidad excepcionalmente uniforme y un estrés interno mínimo, independientemente de su intrincada geometría. Este proceso es altamente efectivo para consolidar materiales en polvo en un cuerpo "verde" sólido antes del sinterizado final.

El verdadero valor del CIP para piezas complejas no es solo formar la pieza en sí, sino lograr propiedades de material uniformes en toda esa pieza. Este proceso elimina los gradientes de densidad y los puntos débiles comunes en otros métodos de compactación, lo que lleva a un componente final más fuerte y fiable.

Por qué la presión uniforme desbloquea la complejidad

El prensado isostático en frío opera bajo un principio simple pero poderoso. Un material en polvo se sella en un molde flexible, que luego se sumerge en una cámara de presión llena de fluido. A medida que el fluido se presuriza, ejerce una fuerza igual en cada superficie del molde simultáneamente.

El principio de la presión isostática

Piense en un objeto en las profundidades del agua: la presión es la misma en la parte superior, inferior y en todos los lados. El CIP replica este efecto, asegurando que las fuerzas de compactación no se limiten a un solo eje. Esto permite la creación de piezas con socavaciones, secciones huecas y secciones transversales variables en un solo paso.

Eliminación de gradientes de densidad

En el prensado uniaxial tradicional, donde la presión se aplica desde solo una o dos direcciones, la fricción entre el polvo y las paredes del troquel crea variaciones de densidad. Las áreas más alejadas del punzón son menos densas. La presión omnidireccional del CIP prácticamente elimina este problema, produciendo una pieza con una densidad altamente uniforme.

Superación de las limitaciones de los materiales

Esta compactación uniforme hace que el CIP sea particularmente efectivo para polvos frágiles o muy finos que son propensos a agrietarse o a una densificación deficiente bajo presión uniaxial. La fuerza suave y uniforme ayuda a crear un cuerpo verde sólido sin introducir defectos internos.

Ventajas clave de rendimiento y proceso

La naturaleza uniforme del CIP conlleva varios beneficios distintos tanto en la pieza intermedia como en el flujo de trabajo general de fabricación.

Alta y uniforme resistencia en verde

Una pieza con densidad uniforme naturalmente tiene una resistencia en verde más alta y consistente. Esto significa que el componente pre-sinterizado es más robusto, más fácil de manejar y menos propenso a romperse durante las etapas de fabricación posteriores.

Ausencia de defectos de compactación

Debido a que la presión se aplica de manera uniforme, los defectos comunes de prensado como laminaciones, grietas y huecos se reducen significativamente. Esto conduce a mayores rendimientos y un producto final más fiable después del sinterizado.

No se necesitan lubricantes en polvo

El prensado uniaxial a menudo requiere mezclar lubricantes con el polvo para reducir la fricción de la pared del troquel. Estos lubricantes deben quemarse más tarde, un paso que puede introducir porosidad o defectos. El CIP elimina la necesidad de lubricantes, simplificando el proceso y creando un cuerpo verde más puro.

Utilización eficiente del material

El CIP es altamente eficiente, convirtiendo casi todo el polvo inicial en la forma verde final. Esta es una ventaja crítica cuando se trabaja con materiales caros o avanzados.

Entendiendo las compensaciones y las realidades del proceso

Aunque poderoso, el CIP es una herramienta específica con sus propias consideraciones. Comprender su contexto es clave para usarlo eficazmente.

Cuerpo verde vs. pieza final

Es fundamental entender que el CIP produce un cuerpo "verde". Esta pieza ha sido compactada a alta densidad pero aún no ha alcanzado su resistencia final. Casi siempre se requiere un paso posterior de sinterizado a alta temperatura para fusionar las partículas de polvo en un componente final y duradero.

Herramental y tiempo de ciclo

Los moldes CIP suelen estar hechos de materiales flexibles como caucho o poliuretano. Para pequeñas producciones o prototipos, este herramental es significativamente menos costoso que los troqueles de acero endurecido utilizados en el prensado uniaxial. Sin embargo, el proceso de carga, sellado, prensado y descarga puede resultar en tiempos de ciclo más largos, lo que lo hace potencialmente menos adecuado para la producción de muy alto volumen de formas simples.

Control preciso de parámetros

Las propiedades finales del cuerpo verde se pueden ajustar finamente. Los parámetros del proceso como el nivel de presión, el tiempo de mantenimiento de la presión y la temperatura se pueden controlar con precisión para lograr una densidad y microestructura específicas antes del sinterizado.

Elegir la opción correcta para su componente

Para decidir si el CIP es el proceso correcto, evalúe su objetivo principal para el componente.

- Si su enfoque principal es una pieza compleja y de misión crítica donde la densidad uniforme es primordial: El CIP es probablemente la opción superior al prensado uniaxial para lograr fiabilidad y resistencia.

- Si su enfoque principal es trabajar con polvos frágiles, finos o costosos: El CIP ofrece una excelente utilización del material y reduce el riesgo de defectos de compactación que plagan otros métodos.

- Si su enfoque principal es la producción de bajo a mediano volumen o la creación de prototipos de formas intrincadas: El bajo costo del herramental y la flexibilidad de diseño del CIP presentan una ventaja significativa.

Al comprender su principio fundamental de presión uniforme, puede aprovechar el CIP para fabricar de manera fiable componentes de alto rendimiento que son difíciles o imposibles de crear con otras técnicas de prensado.

Tabla resumen:

| Aspecto | Ventaja del CIP |

|---|---|

| Complejidad de la forma | Permite la creación de piezas intrincadas con socavaciones y secciones huecas en un solo paso |

| Uniformidad de densidad | Proporciona densidad uniforme en toda la pieza, minimizando puntos débiles y estrés interno |

| Manejo de materiales | Eficaz para polvos frágiles o finos, reduciendo el agrietamiento y mejorando la utilización del material |

| Eficiencia del proceso | Elimina la necesidad de lubricantes, simplifica el flujo de trabajo y reduce defectos comunes de prensado |

| Costo de herramental | Menores costos de herramental para prototipos y series de producción de bajo a mediano volumen |

¿Listo para mejorar las capacidades de su laboratorio con soluciones fiables de prensado isostático en frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio con calefacción, diseñadas para satisfacer las necesidades de los laboratorios que trabajan con formas complejas y materiales avanzados. Nuestra experiencia garantiza una densidad uniforme, defectos reducidos y una mayor eficiencia para sus componentes críticos. Contáctenos hoy para discutir cómo nuestro equipo CIP puede beneficiar sus proyectos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados