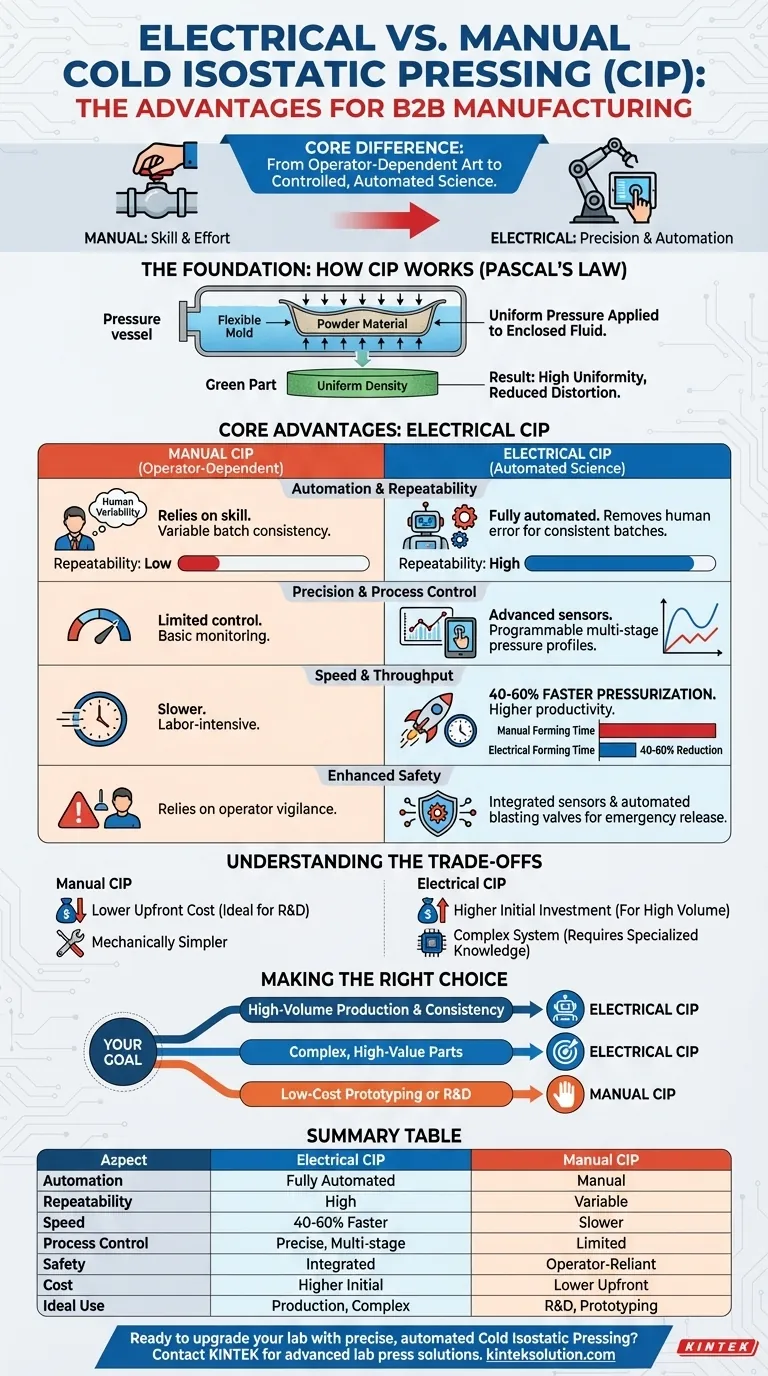

En esencia, la ventaja principal del prensado isostático en frío (CIP) eléctrico sobre un sistema manual es el cambio de un arte dependiente del operador a una ciencia automatizada y controlada con precisión. El CIP eléctrico proporciona un control de proceso, una repetibilidad y una velocidad superiores al automatizar el ciclo de presión, mientras que los sistemas manuales dependen completamente de la habilidad del operador y el esfuerzo físico para la presurización y el monitoreo.

La diferencia fundamental no es solo la máquina, sino la filosofía de fabricación. Elegir el CIP eléctrico es una inversión en automatización de procesos, precisión basada en datos y eficiencia operativa que un sistema manual no puede replicar.

La base: comprensión del prensado isostático en frío

Antes de comparar sistemas eléctricos y manuales, es esencial comprender el proceso central que ambos utilizan.

Cómo funciona el CIP

El prensado isostático en frío es un método de compactación de materiales basado en un principio físico simple: la Ley de Pascal. Esta ley establece que la presión aplicada a un fluido encerrado se transmite uniformemente en todas las direcciones.

En la práctica, un material en polvo (como cerámica o metal) se sella en un molde flexible de elastómero. Este molde se sumerge luego en un fluido dentro de un recipiente a presión. A medida que el fluido se presuriza, ejerce una fuerza igual sobre todas las superficies del molde, compactando uniformemente el polvo en su interior.

El objetivo del CIP

El resultado de este proceso es una pieza "verde", un objeto sólido con una densidad y resistencia altamente uniformes antes de que se someta al calentamiento final (sinterizado). Esta uniformidad reduce la distorsión, minimiza los huecos y permite la creación de formas complejas con una contracción predecible, algo difícil de lograr con otros métodos de prensado.

Las principales diferencias: control eléctrico vs. manual

Ambos sistemas logran una presión uniforme, pero cómo la logran crea diferencias significativas en el rendimiento, la calidad y la eficiencia.

Automatización y repetibilidad

Los sistemas de CIP eléctrico automatizan todo el proceso, desde la carga del recipiente hasta la presurización, despresurización y, a veces, incluso el desmoldeado. Esto reduce drásticamente la necesidad de mano de obra.

Al eliminar al operador del ciclo de presión, se elimina la variabilidad humana. Cada pieza se somete exactamente al mismo perfil de presión, lo que garantiza un nivel de consistencia de lote a lote que es imposible de lograr con una bomba manual.

Precisión y control de procesos

Esta es la ventaja más significativa. Los sistemas eléctricos utilizan sensores avanzados y una interfaz programable (como una pantalla táctil) para gestionar el ciclo de presión con una precisión extrema.

Esto permite perfiles de presión complejos y de múltiples etapas. Se pueden programar velocidades de rampa específicas, tiempos de mantenimiento a varias presiones y velocidades de despresurización controladas. Este nivel de control es crítico para materiales avanzados y geometrías complejas donde el ciclo de presión impacta directamente la integridad de la pieza final.

Velocidad y rendimiento

Los sistemas eléctricos acumulan presión mucho más rápido que las bombas manuales. Las referencias indican que un sistema eléctrico automatizado puede reducir el tiempo total de conformación entre un 40% y un 60% en comparación con un proceso manual.

Para cualquier operación más allá del prototipado de bajo volumen, este aumento drástico en el rendimiento se traduce directamente en una mayor productividad y menores costos por pieza.

Seguridad mejorada

Los sistemas CIP eléctricos modernos están equipados con características de seguridad integradas. Estas incluyen sensores de presión que evitan la sobrepresurización y válvulas de purga automatizadas para la liberación de presión de emergencia. Esto crea un entorno operativo más seguro al minimizar la dependencia de la sola vigilancia del operador.

Comprensión de las ventajas y desventajas

Si bien las ventajas del CIP eléctrico son claras, un sistema manual aún puede ser una opción válida según el contexto.

Costo de inversión inicial

La barrera más significativa para la adopción del CIP eléctrico es el mayor costo de capital inicial. Los controles automatizados, las potentes bombas eléctricas y los sistemas de seguridad integrados lo convierten en una inversión más sustancial que una prensa básica de operación manual.

Complejidad del sistema

Un sistema automatizado es inherentemente más complejo. El mantenimiento y la resolución de problemas pueden requerir conocimientos especializados de sus componentes electrónicos e hidráulicos, mientras que un sistema manual es mecánicamente más simple.

Cuándo el manual todavía tiene sentido

Para laboratorios de investigación y desarrollo, prototipado a pequeña escala u operaciones con presupuestos extremadamente limitados, un sistema CIP manual puede ser un punto de entrada perfectamente suficiente y rentable. Permite la creación de piezas prensadas isostáticamente sin la inversión requerida para un sistema de producción completo.

Tomar la decisión correcta para su objetivo

La decisión entre CIP eléctrico y manual depende de sus prioridades operativas específicas.

- Si su enfoque principal es la producción de gran volumen y la consistencia: El CIP eléctrico es la única opción lógica debido a su automatización y repetibilidad.

- Si su enfoque principal es la producción de piezas complejas y de alto valor: El control preciso del proceso de un sistema eléctrico es necesario para garantizar la calidad y el rendimiento.

- Si su enfoque principal es el prototipado de bajo costo o I+D: Un sistema manual ofrece una vía viable para aprovechar los beneficios del CIP sin una gran inversión de capital.

En última instancia, la adopción de un sistema CIP eléctrico es una decisión estratégica para industrializar su proceso y pasar de la artesanía manual a la fabricación controlada y repetible.

Tabla resumen:

| Aspecto | CIP Eléctrico | CIP Manual |

|---|---|---|

| Automatización | Totalmente automatizado con controles programables | Operación manual dependiente de la habilidad del operador |

| Repetibilidad | Alta consistencia de lote a lote | Variable debido a factores humanos |

| Velocidad | 40-60% más rápido en presurización | Más lento, intensivo en mano de obra |

| Control de Proceso | Perfiles de presión multistage precisos | Control limitado, monitoreo básico |

| Seguridad | Sensores integrados y funciones de emergencia | Depende de la vigilancia del operador |

| Costo | Mayor inversión inicial | Menor costo inicial |

| Uso Ideal | Producción de gran volumen, piezas complejas | I+D, prototipado de bajo costo |

¿Listo para mejorar su laboratorio con prensado isostático en frío preciso y automatizado? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para mejorar la eficiencia, asegurar la repetibilidad y soportar la producción de alto volumen para laboratorios. Contáctenos hoy para saber cómo nuestras soluciones pueden transformar su proceso de compactación de materiales y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso