La principal ventaja del prensado isostático en frío (CIP) sobre el uso exclusivo del prensado uniaxial radica en la aplicación de una presión uniforme e isótropa. Si bien una prensa uniaxial es necesaria para dar forma inicial, seguirla con un paso de CIP aumenta significativamente la "densidad en verde" del pellet de Li₇La₃Zr₂O₁₂ (LLZO), eliminando los defectos internos y los gradientes de densidad que comprometen el rendimiento del electrolito final.

Idea central: El prensado uniaxial crea una preforma con tensión interna desigual; el CIP corrige esta estructura. Al aplicar presión hidrostática desde todas las direcciones, el CIP asegura la contracción uniforme necesaria durante la sinterización para lograr una alta conductividad iónica y resistencia mecánica en la cerámica final.

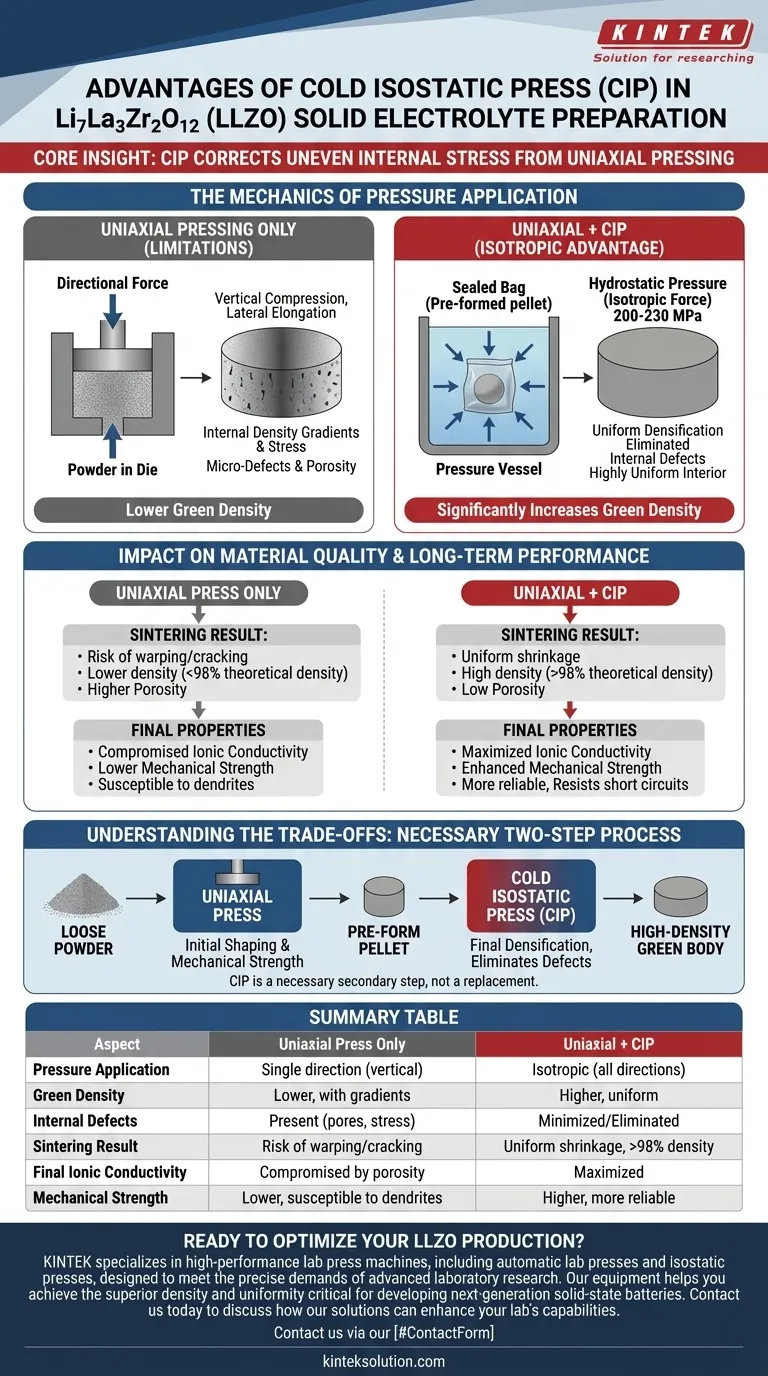

La mecánica de la aplicación de presión

Limitaciones del prensado uniaxial

El prensado uniaxial aplica fuerza en una única dirección vertical. Si bien es eficaz para compactar polvo suelto en una forma específica (como una preforma circular de 10 mm), esta fuerza direccional tiene limitaciones.

A menudo conduce a una compresión vertical junto con un alargamiento lateral. En consecuencia, el uso exclusivo de este método puede introducir gradientes de densidad internos y concentraciones de tensión dentro del pellet.

La ventaja isotrópica del CIP

En contraste, el prensado isostático en frío utiliza un medio líquido para aplicar presión hidrostática. Esta fuerza es "isotrópica", lo que significa que se aplica uniformemente desde todas las direcciones en lugar de solo una.

Operando a presiones de alrededor de 200–230 MPa, el CIP densifica el material sin causar la deformación macroscópica que a menudo se observa con una presión uniaxial excesiva. Esto da como resultado una estructura con una superficie más lisa y un interior muy uniforme.

Impacto en la calidad del material

Maximización de la densidad en verde

El objetivo inmediato en la preparación de electrolitos sólidos LLZO es lograr una alta "densidad en verde" (la densidad del objeto antes de ser sinterizado). El CIP aumenta significativamente la densidad de empaquetamiento de las partículas de polvo más allá de lo que el prensado uniaxial puede lograr solo.

Eliminación de defectos internos

El prensado uniaxial a menudo deja microdefectos y distribuciones de poros desiguales. La presión omnidireccional del proceso CIP colapsa eficazmente estos vacíos.

Al eliminar estas inconsistencias internas, el CIP crea un cuerpo homogéneo. Esta uniformidad no es meramente cosmética; es un requisito estructural crítico para la siguiente etapa del procesamiento.

Implicaciones del rendimiento a largo plazo

Base para la sinterización

La uniformidad lograda a través del CIP es la base crucial para la fase de sinterización a alta temperatura. Un cuerpo en verde homogéneo experimenta una contracción uniforme durante la sinterización sin presión.

Sin este paso, los gradientes de densidad del prensado uniaxial podrían provocar deformaciones o grietas durante el calentamiento. El CIP asegura que el producto final alcance un porcentaje muy alto de su densidad teórica (a menudo citado cerca del 98% o superior).

Mejora de la conductividad y la resistencia

Las propiedades físicas del electrolito LLZO están directamente ligadas a su densidad. Un producto final de baja porosidad y alta densidad es esencial para un rendimiento óptimo.

Esta estructura densa mejora la conductividad iónica del material, que es la función principal del electrolito. Además, la reducción de la porosidad mejora las propiedades mecánicas, ayudando al electrolito a resistir cortocircuitos internos.

Comprensión de las compensaciones

La necesidad de un proceso de dos pasos

Es importante comprender que el CIP rara vez es un *reemplazo* del prensado uniaxial, sino más bien un *paso secundario* necesario.

Generalmente, no se puede usar el CIP directamente sobre polvo suelto sin contención. Una prensa uniaxial proporciona la resistencia mecánica inicial y la forma (la preforma) requeridas para manipular la muestra antes de que ingrese a la prensa isostática.

El peligro de omitir el CIP

La principal "compensación" es la complejidad operativa frente a la calidad. Omitir el paso de CIP ahorra tiempo pero da como resultado una cerámica con menor densidad y mayor porosidad. En el contexto de las baterías de estado sólido, este compromiso suele ser inaceptable, ya que la porosidad residual dificulta el movimiento de los iones de litio y debilita la barrera contra los dendritas.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus electrolitos sólidos de Li₇La₃Zr₂O₁₂, considere lo siguiente con respecto al proceso de prensado:

- Si su enfoque principal es la conductividad iónica: Debe usar CIP para maximizar la densidad final, ya que la porosidad actúa como una barrera para el transporte de iones.

- Si su enfoque principal es la fiabilidad mecánica: El CIP es esencial para eliminar las concentraciones de tensión internas que podrían provocar fracturas o penetración de dendritas durante el ciclado de la batería.

- Si su enfoque principal es la eficiencia del proceso: Reconozca que, si bien el prensado uniaxial es más rápido, se utiliza mejor solo para la conformación inicial, no para la densificación final.

Resumen: Mientras que el prensado uniaxial da forma al pellet LLZO, el prensado isostático en frío le da la integridad estructural y la densidad requeridas para una batería de estado sólido de alto rendimiento.

Tabla resumen:

| Aspecto | Solo prensado uniaxial | Uniaxial + CIP |

|---|---|---|

| Aplicación de presión | Dirección única (vertical) | Isotrópica (todas las direcciones) |

| Densidad en verde | Menor, con gradientes | Mayor, uniforme |

| Defectos internos | Presentes (poros, tensión) | Minimizados/Eliminados |

| Resultado de la sinterización | Riesgo de deformación/grietas | Contracción uniforme, >98% de densidad teórica |

| Conductividad iónica final | Comprometida por la porosidad | Maximizada |

| Resistencia mecánica | Menor, susceptible a dendritas | Mayor, más fiable |

¿Listo para optimizar la producción de su electrolito sólido LLZO?

KINTEK se especializa en máquinas de prensado de laboratorio de alto rendimiento, incluyendo prensas de laboratorio automáticas y prensas isostáticas, diseñadas para satisfacer las demandas precisas de la investigación de laboratorio avanzada. Nuestro equipo le ayuda a lograr la densidad y uniformidad superiores críticas para el desarrollo de baterías de estado sólido de próxima generación.

Contáctenos hoy mismo a través de nuestro [#ContactForm] para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar su investigación.

Guía Visual

Referencias

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Este artículo también se basa en información técnica de Kintek Press Base de Conocimientos .

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad